Расход по перепаду давления. Расходомеры по эффекту »Кориолисовых сил». Метод постоянного перепада давления

Расход – это продукт или сырье проходящий через поперечное сечение трубопровода в единицу времени.

Существуют два вида расхода – объемный (Qv) и массовый (Qm) . Они рассчитываются по формулам:

где α – расчетный коэффициент расхода;

К²t – температурный коэффициент (коэффициент расширения), эта величина выбирается из справочника;

Оба эти метода громоздки и дороги. Интеллектуальные передатчики предлагают лучший вариант. Потенциальные ошибки из-за дрейфа, температуры, влажности, вибрации, перерегулирования, радиочастотных помех и изменения электропитания исключены. В большинстве применений расходомера плотность измеряется напрямую. Скорее, предполагается, что он имеет нормальное значение. Если плотность отклоняется от этого предполагаемого значения, возникает ошибка. Ошибка плотности может быть скорректирована, если она измеряется прямо или косвенно путем измерения давления в газах или температуры в жидкостях.

ρ — плотность продукта или сырья;

d20 – диаметр сужающего устройства при температуре t = 20˚С;

∆Р – перепад давления на сужающем устройстве.

Из этих формул видно, что разница между объемным и массовым расходом заключается в подкоренном выражении, т.е. в одном случае под корнем перепад давления ∆Р делится на плотность ρ, а в другом случае эти две величины перемножаются.

Чтобы минимизировать ошибку при работе с сжимаемыми жидкостями, отношение дифференциального давления, деленное на давление выше по потоку, не должно превышать 25. Ошибки замера из-за неправильной установки первичного элемента могут быть существенными. Причины таких ошибок могут быть условием секций сопрягаемых труб, недостаточно прямые участками трубопровода, и отвод давления и ошибка проектирования свинцовой линий.

Пульсирующий поток может быть вызван поршневыми насосами или компрессорами. Эта пульсация может быть уменьшена путем перемещения расходомера от источника импульса или ниже по потоку от фильтров или других увлажняющих устройств. Одним из таких фильтров является алгоритм обратной производной, который блокирует любую скорость изменения, происходящую быстрее, чем скорость, с которой поток процесса может измениться.

Единицы измерения объемного расхода : м3/ч; м3/с.

Единицы измерения массового расхода : кг/ч; кг/с; т/ч; т/с.

При измерении расхода существует такое понятие, как »Количество вещества». Количество вещества – это продукт или сырье, проходящее через поперечное сечение трубопровода за промежуток времени (смену, вахту, час, месяц и т.д.).

Инструкции по установке публикуются различными профессиональными организациями и производителями патентованных образцов. Эти рекомендации включают такие рекомендации, как. Когда в дополнение к измерению потока также необходимо измерить температуру или давление процесса, датчик давления не должен устанавливаться в технологической трубе, но должен быть подключен к соответствующей ведущей линии элемента потока через тройник.

Аналогично, термогильза, используемая для измерения температуры, должна быть установлена по меньшей мере на 10 диаметров ниже по потоку от элемента потока, чтобы предотвратить искажения профиля скорости. Сварные швы должны быть шлифованны, а прокладки обрезаны так, чтобы никакие выступы не могли быть обнаружены при физическом осмотре.

Количество вещества измеряется счетчиками, которые устанавливаются:

1. По месту (в трубопроводе);

2. В операторной (вторичный прибор).

Количество вещества – выражают в единицах объема (м3) или массы (кг).

Существует несколько методов измерения расхода:

1. Расходомеры постоянного перепада давления.

2. Расходомеры переменного перепада давления.

Необходимое количество прямого пробега зависит как от бета-коэффициента установки, так и от характера компонентов, расположенных выше по потоку. Например, когда один локоть 90 ° предшествует диафрагме, требование прямой трубы составляет от 6 до 20 диаметров трубы, так как отношение диаметра увеличивается от 2 до.

Чтобы уменьшить потребность в прямом ходу, потолочные распрямители, такие как пучки труб, перфорированные пластины или внутренние язычки, могут быть установлены перед основным элементом. Размер и ориентация напорных кранов зависят как от размера трубы, так и от типа технологической жидкости. Оба крана должны иметь одинаковый диаметр, и, когда отверстие прорывается сквозь внутреннюю поверхность трубы, оно должно быть квадратным, без шероховатости, заусенцев или краев проволоки. Соединения с напорными отверстиями должны быть выполнены ниппелями, муфтами или адаптерами, приваренными к внешней поверхности трубы.

3. Электромагнитные расходомеры.

4. Турбинные расходомеры.

5. Акустические расходомеры.

6. Приборы измеряющие расход по эффекту »Кориолисовых сил».

7. Тепловые расходомеры.

8. Вихревые расходомеры.

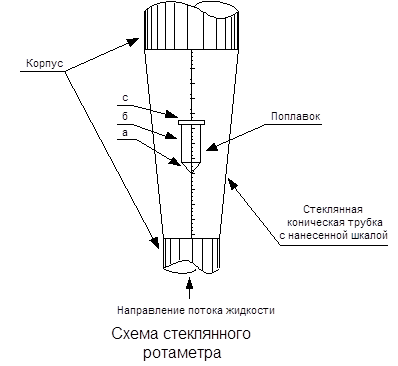

Метод постоянного перепада давления.

Ротаметр – расходомеры обтекания. Ротаметры устанавливают в вертикальный участок трубопровода. Он представляет собой стеклянную трубку в форме конуса, обращенную широким концом вверх, внутри которой находится поплавок. Наибольшее давление будет в кольцевом зазоре между поплавком и стенками сосуда, а наименьшее сверху.

В тех службах, где технологическая жидкость может подключать напорные краны или гель или замерзать в свинцовых линиях, могут использоваться химические герметики. Размеры соединений обычно больше, и из-за требования к пространству они обычно устанавливаются в местах расположения «радиус-кран» или «трубопровод», как показано на рисунке 2.

Линии свинца должны быть как можно короче и одинакового диаметра. В паровом режиме горизонтальные линии должны быть как можно короче и наклонены к крану, чтобы конденсат мог сливаться обратно в трубу. Опять же, обе линии свинца должны подвергаться воздействию тех же условий окружающей среды и быть защищены от солнечного света. Ячейки или сливные соединения, и их следует промыть в течение нескольких минут, чтобы удалить весь воздух из линий. Захваченный воздух может компенсировать нулевую калибровку.

Поплавок имеет:

а) нижнюю коническую часть;

б) среднюю цилиндрическую часть;

в) верхнюю со скошенными бортиками, косые линии предназначены для предания поплавку устойчивости.

Если требуется большое падение температуры, в свинцовых линиях может быть установлена спиральная секция трубы для охлаждения технологических жидкостей. Частота контроля или замены первичного элемента зависит от эрозионного и коррозионного характера процесса и общей требуемой точности. Если предыдущего опыта нет, диафрагму можно снять для осмотра в течение первых трех, шести и двенадцати месяцев ее работы. Основываясь на визуальном осмотре пластины, разумный цикл технического обслуживания может быть экстраполирован на основе полученных результатов.

В зависимости от пределов измерения поплавок изготовляют из: эбонита, дюралюминия или нержавеющей стали. Шкала нанесена непосредственно на стеклянной трубке.

Преимущества ротаметров:

Преимущества ротаметров:

1. Простота конструкции

Отверстия, используемые для расчетов баланса материала, должны быть в одном и том же цикле технического обслуживания. Пластина диафрагмы обычно используется в чистом режиме работы с жидкостью, газом и паром. Он доступен для всех размеров труб, и если требуемое падение давления является бесплатным, это очень экономично для измерения потоков в больших трубах. Пластина с диафрагмой также одобрена многими организациями по стандартизации для хранения жидкостей и газов.

Используемые сегодня уравнения потока отверстия по-прежнему отличаются друг от друга, хотя различные организации по стандартизации работают над принятием единого, общепринятого уравнения потока отверстий. Программы калибровки отверстий обычно позволяют пользователю выбирать требуемое уравнение потока из нескольких.

2. Возможность измерения малых расходов

3. Значительный диапазон измерения

4. Возможность измерения агрессивных сред

5. Равномерная шкала.

Существуют ротаметры с электрической дистанционной передачей показаний. Они являются бесшкальными датчиками. Ротаметры типа РЭ (ротаметр электрический) – могут использоваться при t˚С от -40˚С до +70˚С.

Пластина диафрагмы может быть изготовлена из любого материала, хотя наиболее распространена нержавеющая сталь. Толщина используемой пластины зависит от размера линии, температуры процесса, давления и перепада давления. Традиционное отверстие представляет собой тонкую круглую пластину, вставленную.

В трубопровод между двумя фланцами соединения с отверстиями. Этот метод установки является экономически эффективным, но он требует отключения процесса, когда тарелка удаляется для обслуживания или осмотра. Напротив, установка отверстий позволяет удалить отверстие из процесса без сброса давления в линии и отключения потока. В таких фитингах используется универсальная диафрагма, круглая пластина без табуляции.

Используются для измерения расхода неагрессивных жидкостей.

Метод переменного перепада давления.

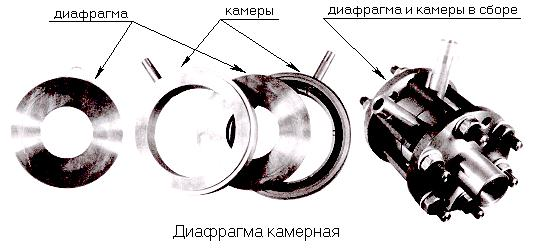

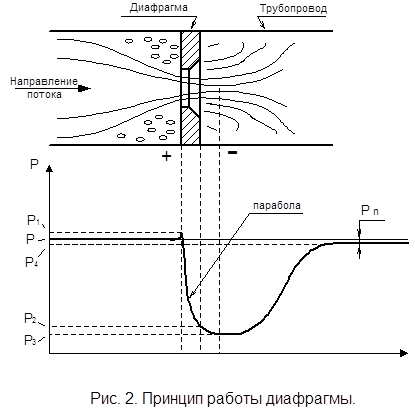

Для того, чтобы создать перепад давлений в трубопроводе, устанавливают сужающее устройство. На нашем предприятии в качестве сужающего устройства применяют диафрагмы. Конструктивно диафрагма представляет из себя диск с отверстием, который вставляется в трубопровод.

Концентрическая диафрагма имеет острый концентрический канал, который обеспечивает почти чистый контакт между пластиной и жидкостью с незначительным трением на границе. Бета-коэффициенты концентрических диафрагменных пластин варьируются от 25 до Максимальная скорость и минимальное статическое давление происходит примерно на 35 - 85 диаметрах труб ниже по течению от диафрагменной пластины. Этот момент называется стеновой стеной. Измерение перепада давления в месте, близком к диафрагме, минимизирует влияние шероховатости трубы, поскольку трение влияет на текучую среду и стенку трубы.

Р1 – самое большое давление перед диафрагмой;

Фланцевые ответвители преимущественно используются в Соединенных Штатах и расположены на расстоянии 1 дюйма от поверхностей плиты диафрагмы. Они не рекомендуются для использования на трубопроводах диаметром менее 2 дюймов. Угловые краны являются преобладающими в Европе для труб всех размеров и являются используется в Соединенных Штатах для труб диаметром менее 2 дюймов. При использовании угловых кранов относительно небольшие зазоры представляют собой потенциальную проблему технического обслуживания.

Кроме того, если плита изменена, это может потребовать изменения положения крана. Кроме того, в небольших трубах стенограмма может находиться под фланцем. Трубные краны расположены на 5 диаметрах трубы вверх и на 8 диаметров ниже по течению от отверстия.

Р2, Р3 – промежуток, в котором будет самое маленькое давление;

Р4 – самое большое давление после диафрагмы;

Рn – давление потерь (это и есть перепад давлений между Р и Р4, для которого устанавливается сужающее устройство).

Перепад давления обозначается ∆Р и находится по формуле:

∆Р = Р – Р2

Перед диафрагмой давление измеряемой среды возрастает, а скорость ее перемещения по трубопроводу снижается. После диафрагмы давление измеряемой среды снижается, а скорость ее перемещения возрастает.

Они обнаруживают наименьшую разницу давлений, и из-за расстояния между отводами от отверстия влияние шероховатости трубы, размерные несоответствия и, следовательно, ошибки измерения являются наибольшими. Поскольку уравнения потока основного отверстия предполагают, что скорости потока значительно ниже звукового, для прогнозирования звуковых скоростей требуется другой теоретический и вычислительный подход.

Минимальное рекомендуемое число Рейнольдса для потока через отверстие зависит от бета-отношения отверстия и размера трубы. В трубах большего размера также увеличивается минимальное число Рейнольдса. Из-за этого минимального числа Рейнольдса число обратных отверстий редко используется на вязких жидкостях. Квадратные и конические диафрагмы рекомендуются, когда число Рейнольдса меньше 10, фланцевые краны, угловые и радиальные ответвления могут использоваться с отверстиями с закругленными краями, но только угловые метчики должны использоваться с коническим отверстием.

Отбор давления производится рядом с сужающим устройством.

Перепад давления ∆Р на сужающем устройстве является мерой расхода. Из формулы определения расхода видно, что они связаны между собой зависимостью через корень квадратный, поэтому на выходе из дифманометра сигнал имеет форму параболы.

Таким образом, если не предусмотреть дополнительного устройства на выходе из дифманометра, то шкала вторичного прибора по всей длине будет неравномерной, но особенно это просматривается в нижней части шкалы.

Концентрические диафрагменные пластины могут быть снабжены сливными отверстиями для предотвращения накопления захваченных жидкостей в газовых потоках или с вентиляционными отверстиями для вентиляции захваченных газов из жидкостей. Неизмеренный поток, проходящий через вентиляционное отверстие или дренажное отверстие, обычно составляет менее 1% от общего расхода, если диаметр отверстия составляет менее 10% от отверстия отверстия.

Концентрические диафрагменные пластины не рекомендуются для многофазных жидкостей в горизонтальных линиях, поскольку вторичная фаза может накапливаться вокруг верхнего края пластины. В крайних случаях это может засорить отверстие, или оно может изменить шаблон потока, создавая ошибку измерения. Эксцентриковые и сегментные диафрагменные пластины лучше подходят для таких применений. Концентрические отверстия по-прежнему предпочтительны для многофазных потоков в вертикальных линиях, поскольку накопление материала менее вероятно, и данные калибровки для этих пластин более надежны.

Для того, чтобы преобразовать нелинейную зависимость в линейную и чтобы шкала была равномерной устанавливают приборы извлечения квадратного корня. Во многих электронных вторичных приборах эти преобразователи устанавливаются программно, т.е. устанавливаются при программировании контроллера.

Существует несколько видов сужающих устройств:

Эксцентричное отверстие аналогично концентрическому, за исключением того, что отверстие смещено от осевой линии трубы. Открытие сегментарного отверстия представляет собой сегмент круга. Если вторичная фаза представляет собой газ, открытие эксцентрикового отверстия будет расположенного к верхней части трубы. Если вторичная фаза представляет собой жидкость в газе или суспензии в потоке жидкости, отверстие должно быть у основания трубы. Площадь дренажа сегментарного отверстия больше, чем у эксцентричное отверстие, и поэтому оно предпочтительнее в приложениях с высокими пропорциями вторичной фазы.

1. Диафрагмы – они подразделяются на стандартные и нестандартные.

Стандартные диафрагмы устанавливаются в трубопроводах таким образом, чтобы скосы были на выходе.

К нестандартным диафрагмам относятся:

а) Конические;

б) Секторные.

Конические диафрагмы применяют для измерения расхода запыленных, загрязненных и очень вязких сред. Их устанавливают в трубопроводе таким образом, чтобы скоси были на входе.

Секторные диафрагмы применяют для измерения сыпучих материалов.

2. Сопло Вентури.

3. Труба Вентури.

4. Дроссель (переменный, постоянный).

Сужающие устройства соединяются с дифманометрами соединительными импульсными проводками, а те в свою очередь преобразуют перепад давления в унифицированный пневматический или электрический сигнал. Этот сигнал передается на вторичный прибор, а затем, если имеется компьютер, на монитор.

Сужающие устройства соединяются с дифманометрами соединительными импульсными проводками, а те в свою очередь преобразуют перепад давления в унифицированный пневматический или электрический сигнал. Этот сигнал передается на вторичный прибор, а затем, если имеется компьютер, на монитор.

Электромагнитные расходомеры.

Электромагнитные расходомеры применяют для измерения расхода электропроводящих жидкостей.

Расходомер представляет собой отрезок трубы из нержавеющей стали, с расположенными снаружи полюсами электромагнита. По оси в трубопроводе расположены токосъемные электроды. Участок трубопровода по обе стороны от электродов покрыт электроизоляцией. Роль проводника в таком расходомере выполняет электропроводная жидкость, перемещающаяся по трубопроводу и пересекающая магнитное поле электромагнита. В жидкости будет наводиться ЭДС (электродвижущая сила, т.е. напряжение) пропорциональная скорости ее движения, т.е. расходу жидкости. Степень агрессивности для таких приборов определяется материалом изоляции трубы и электродов первичного преобразователя.

Турбинные расходомеры.

Турбоквант предназначен для измерения объемного и массового расхода различных жидкостей и газов. Также этот прибор осуществляет суммирование расхода, выдает количество вещества.

Турбинка устанавливается только в горизонтальных трубопроводах. Поток измеряемой среды проходит через турбинку и приводит во вращение ее лопасти. Число оборотов крыльчатки пропорционально расходу. На турбинке установлен преобразователь, который состоит из катушки с магнитным сердечником.

Лопасти крыльчатки выполнены из ферромагнитного сплава (т.е. из не магнитящегося материала). При вращении они поочередно пересекают магнитное поле, которое наводит магнит и в катушке наводится ЭДС в виде импульса, причем число импульсов за один оборот крыльчатки будет равно числу лопастей. Таким образом, частота импульсов пропорциональна расходу. Этот выходной сигнал от турбинки по кабелю поступает на частотомер, т.е. на Турбоквант.

Ультразвуковые расходомеры.

Принцип действия ультразвуковых расходомеров основан на пьезоэлектрическом эффекте, т.е это фактическая скорость распространения ультразвуков в движущейся среде, которая равна геометрической сумме скорости движения среды и скорости звука в этой среде.

Ультразвуковой расходомер представляет собой отрезок трубы, в который установлены излучатель ультразвука и его приемник. Время, за которое сигнал проходит от излучателя к приемнику преобразуется в величину расхода.

Расходомеры по эффекту »Кориолисовых сил».

Принцип работы основан на использовании эффекта Кориолисовых сил.

Конструкция расходомера TRIO-MASS выполнена с использованием двух параллельных труб, что позволяет уменьшить габаритные размеры, увеличить жесткость конструкции и выпускать расходомеры в широком диапазоне диаметров.

Использование в конструкции TRU-MASS однотрубной спирали дает возможность предлагать широкий диапазон вариантов соединения с трубопроводом.

При прохождении массовым потоком трубы, к которой приложены принудительные колебания, Кориолисовы силы вызывают крутящий момент в сечении трубы. Труба расходомера постоянно вибрирует со своей резонансной частотой, которая является функцией массы измерительной системы, составленной из массы трубы и протекающей рабочей жидкости.

Как только резонансная частота колебаний начинает изменяться, как результат изменения плотности рабочей жидкости автоматически производится изменение частоты возбуждения внешним источником вибраций. Это позволяет одновременно с измерениями расхода проводить измерения плотности рабочей жидкости. Встроенный температурный датчик позволяет производить эти измерения с поправкой на температуру.

Тепловые расходомеры.

Принцип действия основан на теплопроводности измеряемого вещества. При постоянной мощности нагревателя количество тепла, забираемое от него потоком, при постоянном расходе будет постоянно.

С увеличением расхода нагрев потока будет уменьшаться, что определяется разностью температур.

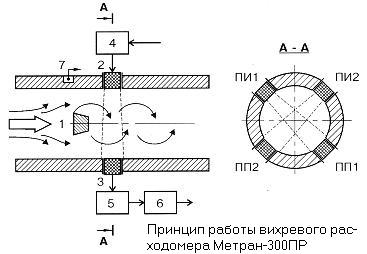

Вихревые расходомеры.

Основаны на явлении возникновения вихрей при встрече потока с телом не обтекаемой формы. В результате от его тела (противоположных граней) будут отлетать вихри.

Скорость отрыва вихрей зависит от расхода вещества.

Принцип действия преобразователя основан на ультразвуковом детектировании вихрей, образующихся в потоке жидкости, при обтекании ею призмы, расположенной поперек потока.

Преобразователь состоит из проточной части и электронного блока. В корпусе проточной части расположены тело обтекания – призма трапецеидальной формы (1) и пьезоизлучатели ПИ1 и ПИ2 (2), пьезоприемники ПП1 и ПП2 (3) и термодатчик (7).

Электронный блок включает в себя генератор (4), фазовый детектор (5), микропроцессорный адаптивный фильтр с блоком формирования выходных сигналов (6).

Основы теории измерения расхода по перепаду давления в сужающих устройствах Данный метод измерения расхода основан на зависимости перепада давления в неподвижном сужающем устройстве (СУ), устанавливаемом в трубопроводе, от расхода измеряемой среды. Это устройство следует рассматривать как первичный преобразователь расхода. Создаваемый в сужающем устройстве перепад давления измеряется дифманометром, который может быть показывающим со шкалой в единицах расхода. При необходимости дистанционной передачи показаний дифманометр снабжается преобразователем, который линией связи соединяется с вторичным прибором и другими устройствами. Метод измерения расхода является наиболее отработанным, сужающие устройства и дифманометры для них выпускают все крупнейшие приборостроительные фирмы мира. Для измерения расхода пара, газа, жидкостей в трубопроводах диаметром свыше 300 мм в основном используется этот метод.

Рассматриваемый принцип измерения заключается в том, что при протекании потока через отверстие сужающего устройства повышается скорость потока по сравнению со скоростью до сужения. Увеличение скорости, а следовательно, и кинетической энергии вызывает уменьшение потенциальной энергии и соответственно статического давления. Расход может быть определен при известной градуировочной характеристикепо перепаду давления Δр на сужающем устройстве, измеренному дифманометром. Использование рассматриваемого метода измерения требует выполнения определенных условий:

Характер движения потока до и после сужающего устройства должен быть турбулентным и стационарным;

Поток должен полностью заполнять все сечение трубопровода;

Фазовое состояние потока не должно изменяться при его течении через сужающее устройство (пар является перегретым, при этом для него справедливы все положения, касающиеся измерения расхода газа);

Во внутренней полости трубопровода до и после сужающего устройства не образуются осадки и другие виды загрязнений;

На поверхностях сужающего устройства не образуются отложения, изменяющие его геометрию.

Сужающие устройства условно подразделяются на стандартные, специальные и нестандартные. Стандартными называются сужающие устройства, которые рассчитаны, изготовлены и установлены в соответствии с руководящим нормативным документом ГОСТ 8.569.1-97. К числу специальных относятся стандартные диафрагмы для трубопроводов с внутренним диаметром менее 50 мм. Сужающие устройства, не относящиеся к этим двум группам, называются нестандартными. Градуировочная характеристика стандартных сужающих устройств определяется с помощью расчетов без индивидуальной градуировки. Этот момент обусловил широкое применение данного метода для измерения расходов воды, пара, газа в трубопроводах больших диаметров. Градуировочные характеристики нестандартных сужающих устройств определяются в результате индивидуальной градуировки.

Этому методу присущи следующие недостатки:

Узкий динамический диапазон, не превышающий трех-пяти при использовании одного дифманометра;

Диаметр трубопровода должен быть более 50 мм, в противном случае необходима индивидуальная градуировка;

Значительные длины линейных участков;

Наличие потери давления.

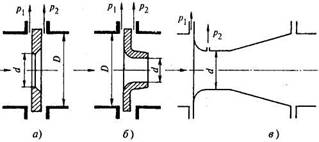

В качестве стандартных сужающих устройств для измерения расхода жидкостей, газов и пара используются диафрагмы, сопла и значительно реже трубы и сопла Вентури. Диафрагма (рис. 12.1, а) представляет собой тонкий диск с круглым отверстием, ось которого располагается по оси трубы. Передняя (входная) часть отверстия имеет цилиндрическую форму, а затем переходит в коническое расширение. Передняя кромка отверстия должна быть прямоугольной (острой) без закруглений и заусениц. Диапазон рабочих чисел Re зависит от относительного диаметра СУ и для диафрагмы он составляет от ".

Сопло (рис. 12.1, б) имеет спрофилированную входную часть, переходящую затем в цилиндрический участок диаметром d (его значение входит в уравнения расхода). Задняя торцевая часть сопла включает цилиндрическую выточку диаметром, большим d, для предохранения выходной кромки цилиндрической части сопла от повреждения. При измерении расхода стандартные сопла устанавливаются на трубопроводах диаметром не менее 50 мм, числа Re потока при этом должны составлять 2 · 104...107.

Рис. 12.1. Стандартные сужающие устройства: а - диафрагма; б - сопло; в - сопло Вентури

Сопло Вентури (контур показан на рис. 12.1, в) содержит входную часть с профилем сопла, переходящую в цилиндрическую часть, и выходной конус (может быть длинным или укороченным). Минимальный диаметр трубопровода для стандартных сопл Вентури составляет 65 мм. Их используют в диапазоне чисел Re от 1,5 · 105 до 2 · 106. На рис. 12.1 символами p1 и р2 отмечены точки отбора давлений, подаваемых на дифманометр.

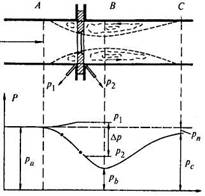

Рассмотрим движение потока несжимаемой жидкости через сужающее устройство на примере диафрагмы (рис. 12.2). На рисунке показаны профиль потока, проходящего через диафрагму, а также распределение давления вдоль стенки трубы (сплошная линия) и по оси трубы (штрихпунктирная линия). После сечения А струя сужается и, следовательно, средняя скорость потока возрастает. Вследствие инерции струя продолжает сужаться и на некотором расстоянии после диафрагмы, место наибольшего сужения находится в сечении В. Увеличение скорости на участке АВ сопровождается уменьшением статического давления от первоначального значения ра до минимального значения рb.

После сечения В начинается расширение струи, которое заканчивается в сечении С. Этот процесс сопровождается уменьшением скорости и увеличением статического давления. В сечении С скорость примет первоначальное значение (как в сечении А), но давление рс будет меньше первоначального на рп, называемое потерей давления в сужающем устройстве. Наличие потери давления вызвано потерей энергии потока в мертвых зонах, находящихся до и за диафрагмой, из-за сильного вихреобразования в них. Для определения общей зависимости между расходом и перепадом давления предположим, что жидкость несжимаема (т.е. плотность жидкости не изменяется при прохождении через сужающее устройство), отсутствует теплообмен с окружающей средой, трубопровод горизонтален, нет потерь на сопротивление СУ, поле скоростей равномерное.

Рис. 12.2. Характер потока и распределение статического давления при установке в трубопроводе диафрагмы

Уравнение сохранения постоянства массового расхода (неразрывности) для несжимаемой жидкости, записанное для сечения A и на выходе диафрагмы, имеет вид:

(12.1)

(12.1)

где uD - начальная скорость потока в трубопроводе;

ud - скорость потока в отверстии СУ;

р - плотность среды;

Gm - массовый расход.

Записанное для этих сечений уравнение Бернулли, выражающее закон сохранения энергии для потока в трубе, имеет вид:

Обозначим в соответствии с ГОСТ 8569.2-97 относительный диаметр СУ черезранее квадрат этого отношения назывался относительной площадью или модулем т СУ. Используя (12.1), можно записать

тогда подставляя значение uD в (12.2), получаем:

Величина Е = 1/(1 - β4)0,5 называется коэффициентом скорости входа, f - минимальная площадь проходного сечения СУ. Рассчитанное по выражению (12.3) значение массового расхода получается завышенным из-за завышенного перепада давления на СУ, вызванного торможением потока, завихрениями на входе и выходе СУ. В связи с этим в уравнение (12.3) вводится коэффициент истечения С, меньший единицы.

Расчет массового расхода для несжимаемых сред производится по выражению

объемного

![]() (12.5)

(12.5)

ранее произведение СЕ называлось коэффициентом расхода α.

Формулы (12.4), (12.5) справедливы для несжимаемых жидкостей. При измерении расхода газа, пара, воздуха их плотность после СУ снижается, объем увеличивается. При этом получается завышенное значение перепада, а следовательно, и расхода, для компенсации этого эффекта в формулы (11.4), (11.5) вводится коэффициент ε, меньший единицы и называемый коэффициентом расширения. Таким образом, расчетные соотношения для массового и объемного расхода сжимаемых сред имеют вид

объемного

![]() (12.7)

(12.7)

Выражения (12.6), (12.7) являются основными уравнениями расхода, пригодными для сжимаемых и несжимаемых сред, для последних ε = 1. При определении по этим уравнениям расхода величины f, р, р, Gm, G0 имеют соответственно следующую размерность: м2, Па, кг/м3, кг/с, м3/с. Существующие конструкции сужающих устройств обеспечивают близкое к постоянным значения коэффициента истечения только в ограниченном интервале изменения чисел Рейнольдса (Re = uD/v, где v - кинематическая вязкость).

Значения С и е определены в результате экспериментальных исследований, проведенных на трубопроводах с гладкой внутренней поверхностью при распределении скоростей потока по сечению трубопровода, соответствующему установившемуся турбулентному режиму течения. В экспериментах использовались диафрагмы с острой входной кромкой.

Для геометрически подобных СУ при гидродинамическом подобии потоков измеряемой среды значения С одинаковы. Геометрическое подобие СУ состоит в равенстве отношений геометрических размеров СУ к диаметру трубопровода. Гидродинамическое подобие потоков имеет место при равенстве чисел Re. Значения коэффициентов истечения определялись во многих странах мира с использованием образцовых расходомерных установок, основанных на измерении массы Gм или объема вещества G0, протекшего через СУ за фиксированный интервал времени. Коэффициент С рассчитывается по этим данным как отношение фактического расхода к теоретическому, рассчитанному по перепаду давления на СУ

![]()

Экспериментально коэффициент расширения e определяется на сжимаемой среде как отношение коэффициентов истечения сжимаемойсреды и несжимаемой при известных значениях

Поскольку для расчета сужающих устройств используются компьютерные программы, то экспериментально полученные значения С, ε описаны эмпирически.

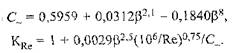

Коэффициент С выражен через две составляющие: С = C_KRe. Коэффициент С_ зависит только от B, a KRe меняется с изменением Re. Для диафрагмы с угловым отбором давления

(12.8) и (12.9)

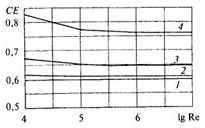

Графики зависимостей СЕ = /(Re, (3) для диафрагм с угловым отбором давления, поскольку для диафрагм KRe зависит от способа отбора давления представлены на рис. 12.3 и в табл. 12.1. От него зависит также величина изменений KRe в области рабочих чисел Re. Если эти изменения у диафрагм с угловым отбором давления при β = 0,27...0,8 составляют соответственно 0,5...5 %, то при фланцевом отборе давления изменения составляют лишь 0,3...2 %. В таких же пределах меняется KRe у сопл, у сопл Вентури в рабочем диапазоне чисел Re С остается постоянным.

Поправочный множитель ε в общем виде зависит от β, показателя адиабаты? и отношения Δр/р (р - абсолютное давление среды до сужающего устройства). Расчетное соотношение для ε определяется типом сужающего устройства и для диафрагмы независимо от способа отбора давления

Рис. 12.3. Зависимость СЕ для диафрагм с угловым отбором от Re и β:

1 ÷ 4 - β = 0,2; 0,4; 0,6; 0,8

Таблица 12.1

Таблица коэффициентов скорости входа Е и истечения С для диафрагм с угловым способом отбора давления

| С | |||||||

| β | Rе | ||||||

| 0,5 · 103 | 1 · 104 | 1 · 105 | 1 · 106 | 1 · 107 | I · 108 | ||

| 0,2 | 1,0008 | 0,5997 | 0,5986 | 0,5973 | 0,5970 | 0,5970 | 0,5970 |

| 0,3 | 1,0041 | 0,6060 | 0,6029 | 0,5992 | 0,5985 | 0,2984 | 0,5984 |

| 0,4 | 1,0130 | 0,6159 | 0,6096 | 0,6020 | 0,6006 | 0,6004 | 0,6003 |

| 0,5 | 1,0328 | - | 0,6187 | 0,6053 | 0,6030 | 0,6026 | 0,6025 |

| 0,6 | 1,0719 | - | 0,6291 | 0,6080 | 0,6043 | 0,6036 | 0,6035 |

| 0,7 | 1,1472 | - | 0,6376 | 0,6067 | 0,6012 | 0,6003 | 0,6001 |

| 0,8 | 1,3014 | - | 0,6371 | 0,5939 | 0,5862 | 0,5849 | 0,5846 |

Таким образом, между расходом и перепадом давления в сужающем устройстве существует квадратичная зависимость, что позволяет дифманометры, измеряющие перепад давления градуировать в единицах расхода или получать пропорциональный расходу выходной сигнал. Такие дифманометры называются дифманометрами-расходомерами. Для получения равномерной шкалы расходомера в кинематическую или электронную схему дифманометров или вторичных приборов включаются различные типы устройств, извлекающих квадратный корень. В микропроцессорных дифманометрах помимо извлечения корня выполняется комплекс расчетных операций, связанных с учетом изменения плотности среды, коэффициента расширения и пр.

градуировать в единицах расхода или получать пропорциональный расходу выходной сигнал. Такие дифманометры называются дифманометрами-расходомерами. Для получения равномерной шкалы расходомера в кинематическую или электронную схему дифманометров или вторичных приборов включаются различные типы устройств, извлекающих квадратный корень. В микропроцессорных дифманометрах помимо извлечения корня выполняется комплекс расчетных операций, связанных с учетом изменения плотности среды, коэффициента расширения и пр.

Необходимость извлечения квадратного корня является одним из недостатков метода измерения расхода по перепаду давления, обусловливающим суженный диапазон измерения расходомера, охватывающий обычно интервал 30... 100% максимального измеряемого расхода Gв.п. Это означает, что использовать расходомер для измерения расходов в интервале 0...30 % его шкалы не рекомендуется, так как здесь не гарантируется достаточная точность измерения. Это вызвано тем, что в начале шкалы резко увеличивается относительная погрешность измерения перепада давленияДействительно, при уменьшении расхода отнапример, до 0,25 Gв.п. в соответствии с (12.7) перепад давления в сужающем устройстве уменьшится в 16 раз, а при расходе - 100 раз, относительная погрешность измерения перепада также увеличивается соответственно в 16 и 100 раз. Точность расходомера обычно гарантируется только в пределах шкалы 30 ... 100%.

Реально существующая шероховатость трубопровода заостряет профиль скоростей и несколько увеличивает коэффициент истечения, особенно при малых диаметрах труб. Это учитывается умножением исходного коэффициента расхода на поправочный множитель Кш. Для всех типов сужающих устройств значение Кш увеличивается с уменьшением диаметра трубопровода и увеличением. Трубы диаметром D > 300 мм имеют малую относительную шероховатость (т.е. по свойствам приближаются к гладким), поэтому для них Кш = 1.

Изменение С, вызванное притуплением входной кромки диафрагмы, учитывается введением поправочного множителя Кп на притупление входной кромки, значение которого зависит от диаметра трубопровода и относительной площади диафрагмы. Значение Кп уменьшается с увеличением диаметра трубопровода иПри малых D и больших значениях β для диафрагм произведение Кш·Кп может превышать значение 1,03, причем в процессе эксплуатации это значение изменяется. Так, при загрязнении и коррозии трубопровода изменяется значение Кщ, причем у диафрагм это влияние выражено сильнее, чем у сопл. Еще большие погрешности могут возникать при коррозии сужающего устройства или изменении его профиля за счет абразивных свойств среды, причем у диафрагм это также проявляется сильнее, чем у сопл. По этим причинам сужающие устройства должны изготавливаться из твердого коррозионно-стойкого материала.

Таким образом, общие уравнения расхода, учитывающие конкретные условия эксплуатации для диафрагм, имеют вид:

объемного

В уравнениях расхода для сопл и труб Вентури коэффициент Кп отсутствует, т.е. К = 1. В показывающих дифманометрах - расходомерах и вторичных приборах, в которых отсутствуют вычислители, все величины, входящие в (12.11), (12.12), принимаются постоянными. В случае массового расхода

в случае объемного

![]() и

и

В эксплуатационных условиях возможно изменение р, влияющее на коэффициенты kм, k0 и градуировочную характеристику. Существенное изменение плотности среды обычно наблюдается при изменении температуры и давления газа. Если изменение плотности среды сопровождается изменением е, то в этом случае показания массового расходомера надо умножить на множитель

а объемного - на множитель

![]()

где![]() действительные и градуировочные значения плотности и коэффициента расширения

действительные и градуировочные значения плотности и коэффициента расширения

Насколько существенно влияние изменения плотности на результаты измерения, можно понять из следующего примера. Предположим, что сужающее устройство рассчитано на измерение расхода природного газа при температуре 20 °.С. Действительная температура газа при неизменном давлении составляет 5 °С. Это вызывает такое изменение плотности, что поправочный множитель без учета изменения e составит

т.е. изменение температуры от 20 до 5 °С может вызвать погрешность измерения расхода природного газа в 2,6 %. При значительных и частых колебаниях плотности целесообразно использование микропроцессорных дифманометров или микропроцессорных вторичных приборов, в которых при расчете расхода по уравнениям (12.11), (12.12) используются либо показания плотномеров, либо при контроле давления и температуры рассчитанные фактические значения р и ε.

Установка СУ вызывает потерю давления рп, которая зависит от типа сужающего устройства и β. При одинаковых β максимальные потери, определяемые уравнением имеет диафрагма и минимальные труба Вентури.