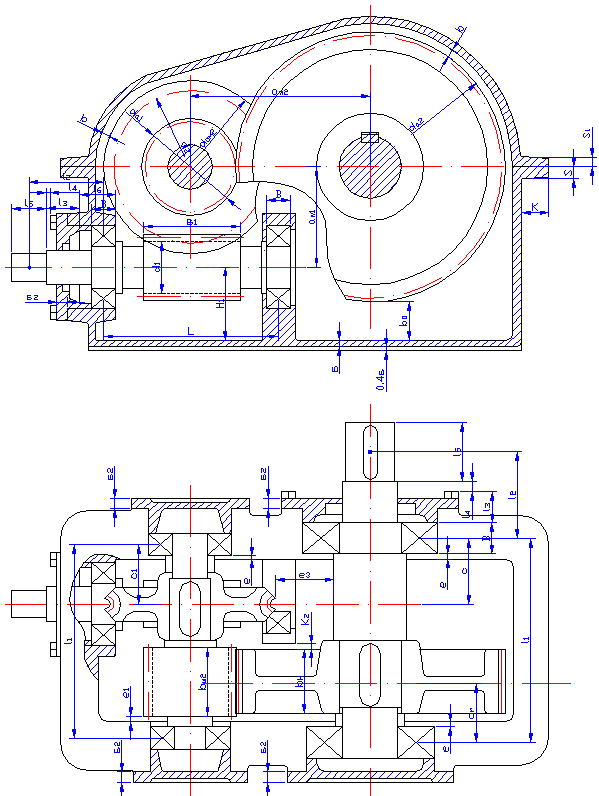

Кинематическая схема мотор редуктора. Одноступенчатый конический редуктор

Министерство образования Российской Федерации

Санкт-Петербургский государственный горный институт им. Г.В. Плеханова

(технический университет)

Контрольная работа

По дисциплине «Детали машин и основы конструирования»

Тема: Редуктор одноступенчатый конический

Руководитель проекта Кузькин А.Ю.

Санкт-Петербург 2006

Общие сведения о редукторах

Конические редукторы

Выбор передаточного числа редуктора и подбор асинхронного двигателя

Прочностной и геометрический расчёты передачи с определением усилий в зацеплении

Предварительный расчет валов редуктора

Построение эскизной компоновки

Подбор подшипников

Подбор и расчет шпонок редуктора. Побор шпонки на ведомый вал

Выбор смазочного материала

Диаметр выходного конца ведомого вала определяем аналогично вычислению диаметра выходного конца ведущего вала.

Принимаем ГОСТ

Построение эскизной компоновки

На основе данных, полученных, проводится построение эскизной компоновки в соответствии с рекомендациями, изложенными в «Курсовое проектирование деталей машин. Г.М.Ицкович, Б.Б. Панич, Москва: «Машиностроение» 1964».

Установку валов проектируем на радиально-упорных подшипниках. Для предотвращения вытекания масла из подшипниковой полоски, предусматриваем установку резиновых манжет, в крышках с отверстиями, для выступающих концов валов.

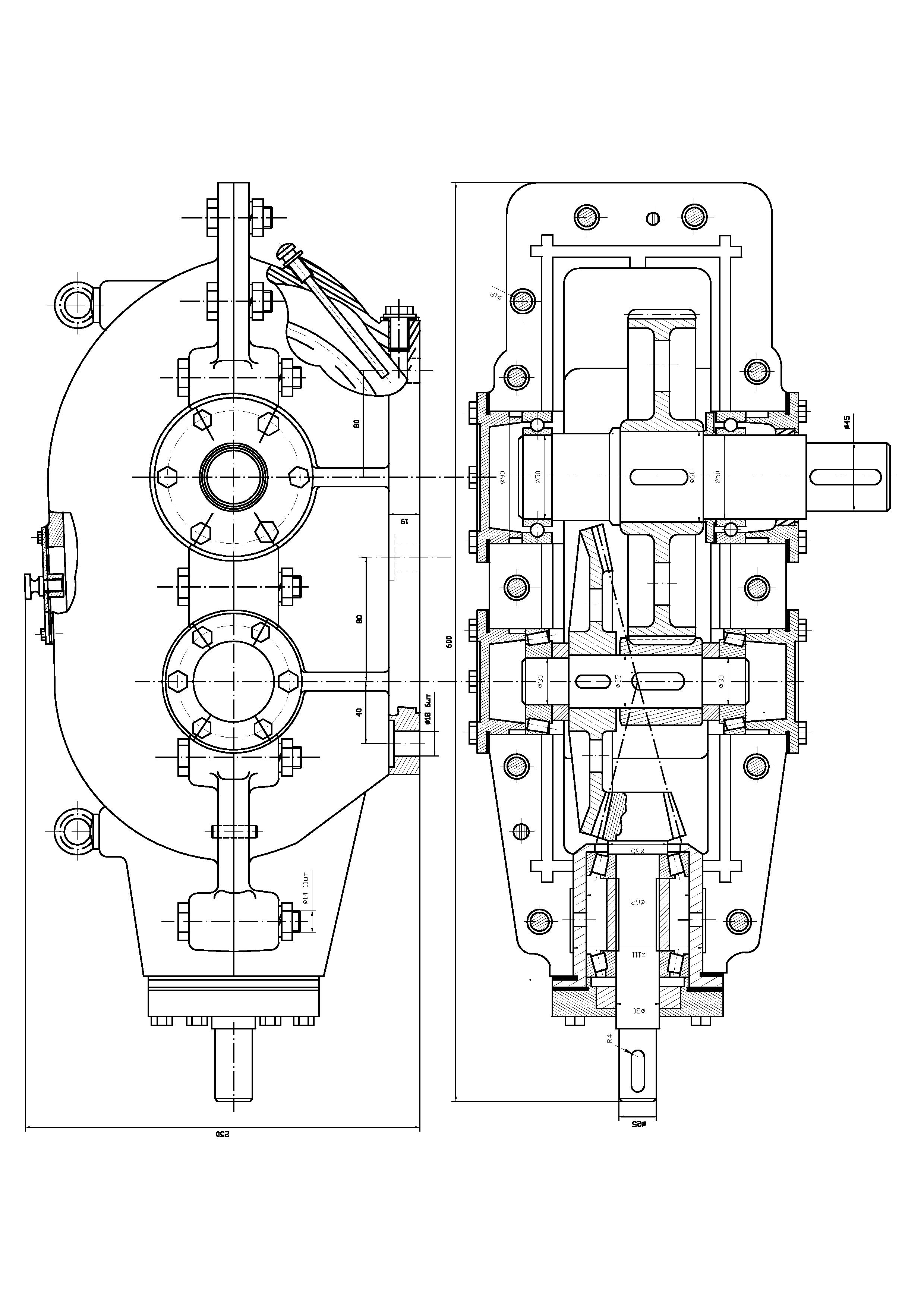

Построение эскизной компоновки приведено в приложении.

Ведущий вал:

Силы действующие в зацеплении Н; Н; Н.

Первый этап компоновки дал мм; мм.

Реакцию опор (левую опору, воспринемающую внешнюю осевую силу, обозначим индексом «2»):

В плоскости xz

проверка:

В плоскости yz:

Проверка

Суммарные реакции:

Осевые составляющие радиальных реакцый конических подшипников:

здесь для подшипников 7208 параметр осевого нагружения е=0.383.

Осевые нагрузки подшипников. В нашем случае; тогда Н; Н.

Рассмотрим левый подшипник: отношение<е поэтому пи подсчете эквивалентной нагрузки осевые силы не учитывают.

Рассмотрим правый подшипник.

отношение>е поэтому пи подсчете эквивалентной нагрузки пользуются формулой

где: X=0,4, Y=1,565.

Расчетная долговечность млн. об.

Найденная долговечность не приемлема, поэтому после каждых 1900 часов работы следует менять подшипники.

Для ведомого вала были выбраны подшипники 7211.

Уточненный расчет валов

Считаем что нормальные напряжения от изгиба меняются по симметричному циклу, а касательные от кручения – по отнулевому.

Материалы валов – сталь 45 нормализованная.

Пределы выносливости,

У ведущего вала определять коэффициент запаса прочности в нескольких сечениях нецелесообразно, достаточно выбрать одно сечение с наименьшим коэффициентом запаса прочности, а именно место посадки подшипника, ближайшего к шестерне, в том опасном сечении действуют максимальные изгибающие моменты.

Концентрация напряжений вызвана напрессовкой внутреннего кольца подшипника на вал.

Изгибающие моменты в двух взаимно перпендикулярных плоскостях:

Суммарный изгибающий момент

Момент сопротивления сечения

Амплитуда нормальных напряжений

Коэффициент запаса прочности по нормальным напряжениям

где по табл.=2,7

Полярный момент сопротивления

Амплитуда и среднее напряжение цккла косательных напряжений

Коэффициент запаса прочности по касательным напряжениям

где: =2,28, коэффициент =0,1

Коэффициент запаса прочности

Для обеспечения прочности коэффициент запаса прочности должен быть не меньше чем 1,5-1,7. Учитывая требования жесткости рекомендуют 2,5-3,0. Полученное значение 2,82 является достаточным.

конический редуктор двигатель подшипник передача

Смазывание конической передачи примем погружением зубьев колеса в масло. Достаточно чтобы в смазку погружалось большее из двух зубчатых колес. Глубина погружения не менее 66 мм

Требуемая вязкость масла при окружной скорости v=5-12.5 м/с, . Подходит по вязкости автотракторное АК 10.

Выбираем смазку для подшипников. Принимаем консистентную смазку – консталин УТ-1. (ГОСТ 1957-52)

В данной работе был спроектирован конический редуктор с прямыми зубьями. В пояснительной записке отражены все необходимые этапы, которые необходимо проделывать при проектировании конических редукторов. В ходе работы был выполнен сборочный чертеж редуктора и спецификация в соответствии с требованиями, установленными ГОСТ.

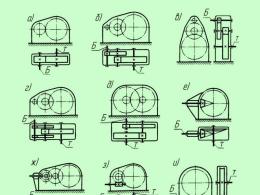

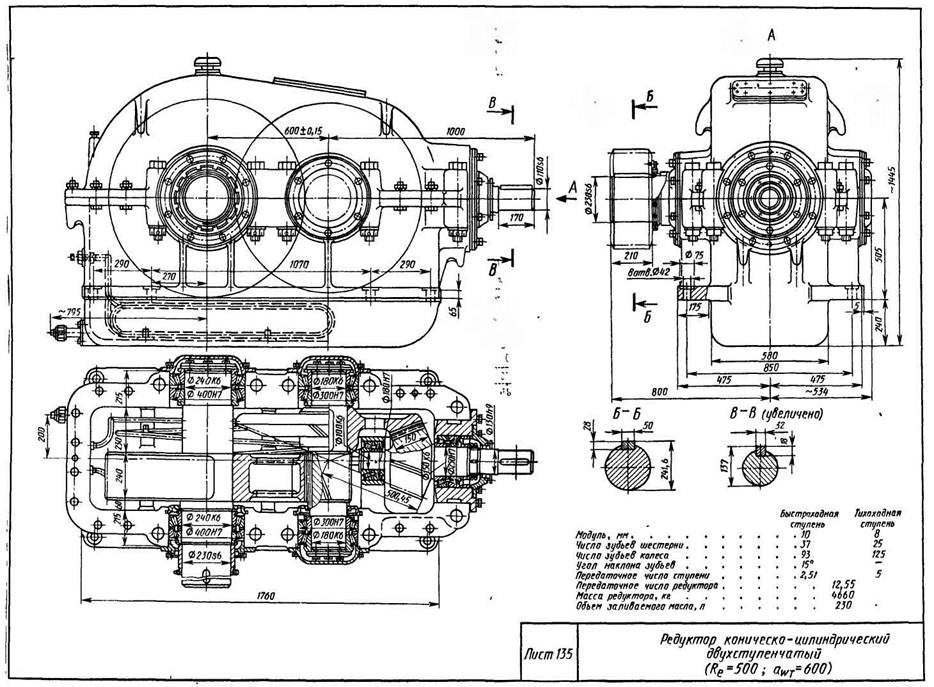

Двухступенчатые коническо-цилиндрические редукторы изготовляются с передаточными числами от 6 до 40. Дальнейшее увеличение передаточного числа нерационально, так как приводит к снижению жесткости валов у шестерен и к увеличению их деформации, что ухудшает работу редуктора. Разбивка общего передаточного числа редуктора на отдельные передаточные числа по ступеням передач производится по табл. 194, где общие передаточные числа разбиты по ступеням передач из условия равнопрочности зубчатых передач быстроходной и тихоходной ступеней по контактной прочности зубьев.

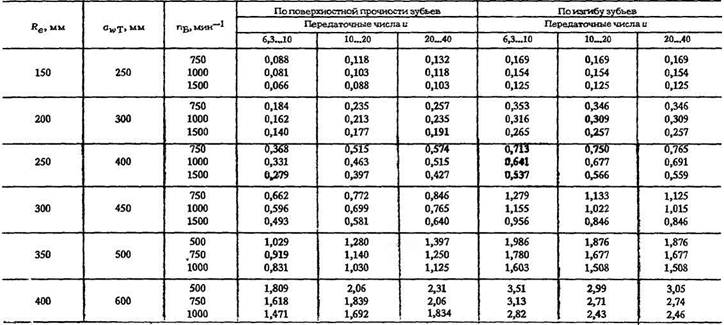

Таблица 194

Разбивка общего передаточного числа по ступеням в коническо-цилиндрических двухступенчатых редукторах

Таблица 195

Допускаемые значения в коническо-цилиндрических двухступенчатых редукторах

В табл. 195 приведены значения , определяющие нагрузочную способность редукторов. Эти значения рассчитываются исходя из прочности рабочих поверхностей зубьев и прочности зубьев по изгибу при реверсивной работе зубчатой передачи. Угол наклона зубьев цилиндрических колес 8°6 "34 ", а для конических колес с тангенциальными зубьями 8... 15°. При расчете значений принимаются следующие материалы зубчатых передач: для колес - литая сталь с σ в = 700 МПа, σ т = 500 МПа, НВ ≥200; для шестерен - хромистая или хромоникелевая сталь с σ в = 800 МПа, σ т = 600 МПа, НВ ≥ 241. При применении сталей с повышенными механическим и свойствами табличные значения -— могут быть увеличены. Введением поверхностной закалки зубьев зубчатых колес также можно повысить значение -— по поверхностной прочности.

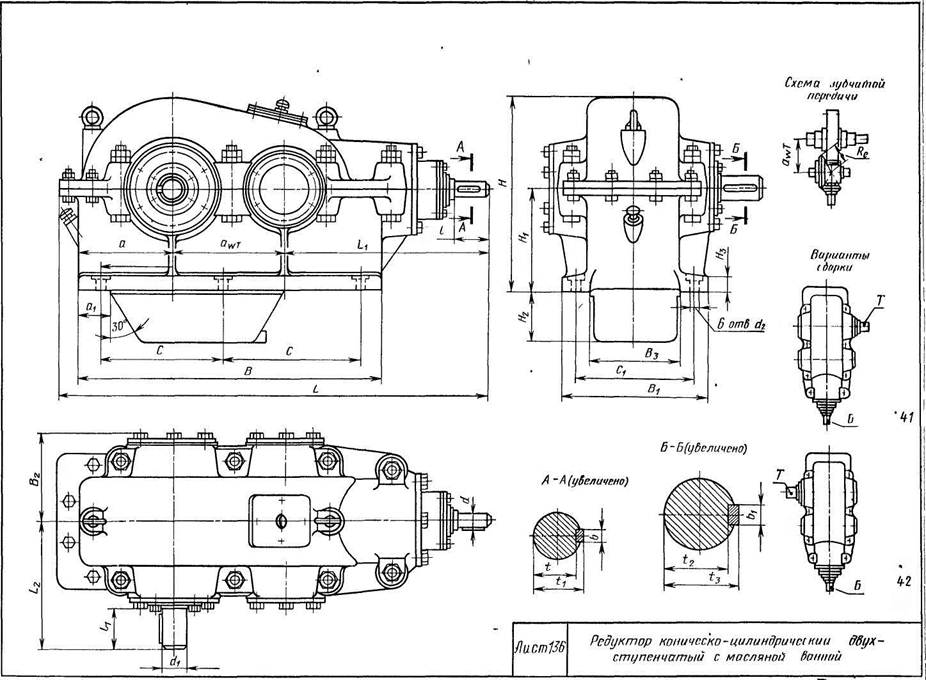

В зависимости от габаритных размеров редукторы выполняются с плоской опорной поверхностью (основание) (лист 135) или с ванной (лист 136), расположенной ниже опоры на фундаменте. В табл. 196 приведены габаритные размеры, масса и объем заливаемого масла для редукторов с плоским основанием и для редукторов с масляной ванной.

Выбор коническо-цилиндрических редукторов с размерами по табл. 196 производится так же, как конических редукторов.

На листе 137 представлена конструкция двухступенчатого коническо-цилиндрического редуктора. Корпус и крышка редуктора отлиты из чугуна СЧ25. Коническая передача с тангенциальными зубьями, цилиндрическая передача - прямозубая. Вал конической шестерни имеет две опоры, состоящие из конических двухрядных роликоподшипников. Такое расположение опор значительно повышает работоспособность конической шестерни по сравнению с консольным расположением шестерни. Валы цилиндрических передач установлены также на конических двухрядных роликоподшипниках.

В масляной ванне редуктора размещен змеевик, по которому во время работы непрерывно циркулирует холодная вода, охлаждая залитое в редуктор масло.

Конструкция двухступенчатого коническо-цилиндрического редуктора типа КЦ1 представлена на листе 138. Каждый из пяти типоразмеров этих редукторов с межосевыми расстояниями цилиндрической передачи от 200 до 500 мм имеет пять исполнений по передаточным числам и три варианта конструктивного исполнения. В табл. 197 привезены габаритные размеры (лист 139) двухступенчатых редукторов типа КЦ1. Конец тихоходного вала может выполняться цилиндрическим или в виде зубчатого венца. Зубчатый венец служит для непосредственного соединения с зубчатым венцом барабана или другого механизма. С зубчатым венцом редукторы выполняются только по первому и второму вариантам конструктивного исполнения.

Допускаемые передаваемые моменты, предельно-допустимые кратковременные моменты и допускаемые вертикальные консольные нагрузки на концы валов, приведенные в табл. 198, рассчитаны при спокойной работе редуктора в течение 8 ч в сутки, учитывая условия поверхностной прочности зубьев. При иных условиях работы полученные значения умножаются на коэффициент К, учитывающий характер нагрузки и продолжительность работы редуктора (табл. 199).

Для расчетов КПД редуктора принимают равным 0,94.

Характеристика зацепления редукторов типа КЦ1 приведена в табл. 200.

Передача быстроходной ступени коническая с круговыми зубьями со средним углом спирали β ср = 30°, за исключением редуктора КЦ1-500, у которого угол спирали β ср = 25°. Цилиндрическая передача косозубая с углом наклона β = 8°6"34".

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на https://www.allbest.ru/

Задание

Спроектировать привод.

В состав привода входят следующие передачи:

1 - открытая зубчатая коническая передача;

Вращающий момент на выходном валу -T B =260 Нм;

частота вращения на выходном валу n вых = 190 об/мин.; K год =0,66; К сут =0,3;

Срок службы Т сл =10 лет,

Режим работы IV.

- 1. Введение

- 2. Выбор электродвигателя и кинематический расчёт

3. Расчет передачи редуктора

- 4. Геометрический расчет конической передачи

- 5. Расчет поликлиноременной передачи

- 6. Проектный расчет валов. Экскизная компоновка редуктора

- 7. Расчет схемы валов

- 7.1 Быстроходный вал

- 7.2 Тихоходный вал

- 8. Определение массы и его стоимости

- 9. Выбор сорта масла

- 10. Конструкция корпуса редуктора

- 11. Технология сборки редуктора

- Заключение

- Список использованной литературы

редуктор электродвигатель вал смазочный

1. Введение

Инженер-конструктор является творцом новой техники, и уровнем его творческой работы в большей степени определяются темпы научно-технического прогресса. Деятельность конструктора принадлежит к числу наиболее сложных проявлений человеческого разума. Решающая роль успеха при создании новой техники определяется тем, что заложено на чертеже конструктора. С развитием науки и техники проблемные вопросы решаются с учетом все возрастающего числа факторов, базирующихся на данных различных наук. При выполнении проекта используются математические модели, базирующиеся на теоретических и экспериментальных исследованиях, относящихся к объемной и контактной прочности, материаловедению, теплотехнике, гидравлике, теории упругости, строительной механике. Широко используются сведения из курсов сопротивления материалов, теоретической механики, машиностроительного черчения и т. д. Все это способствует развитию самостоятельности и творческого подхода к поставленным проблемам.

При выборе типа редуктора для привода рабочего органа (устройства) необходимо учитывать множество факторов, важнейшими из которых являются: значение и характер изменения нагрузки, требуемая долговечность, надежность, КПД, масса и габаритные размеры, требования к уровню шума, стоимость изделия, эксплуатационные расходы.

Из всех видов передач зубчатые передачи имеют наименьшие габариты, массу, стоимость и потери на трение. Коэффициент потерь одной зубчатой пары при тщательном выполнении и надлежащей смазке не превышает обычно 0,01. Зубчатые передачи в сравнении с другими механическими передачами обладают большой надежностью в работе, постоянством передаточного отношения из-за отсутствия проскальзывания, возможностью применения в широком диапазоне скоростей и передаточных отношений. Эти свойства обеспечили большое распространение зубчатых передач; они применяются для мощностей, начиная от ничтожно малых (в приборах) до измеряемых десятками тысяч киловатт.

Преимущества зубчатых передач : постоянство передаточного числа (для прямозубой цилиндрической U=2….4, косозубой цилиндрической U=4….6, для конической U=1…..6,3), высокая нагрузочная способность, высокий КПД (0,96….0,99), малые габариты, большая долговечность, прочность, надёжность, простота в обслуживании, сравнительно малые нагрузки на валы и опоры

Недостатки зубчатых передач: невозможность без ступенчатого изменения скорости, высокие требования к точности изготовления и монтажа, шум при больших скоростях, плохие амортизационные свойства, что отрицательно сказывается на компенсацию динамических нагрузок, громоздкость при больших межосевых расстояниях, потребность в специальном оборудовании и инструменте для нарезания зубьев, зубчатые передачи не предохраняют от опасных нагрузок

Конические передачи по сравнению с цилиндрическими наиболее сложны в изготовлении и монтаже, т.к. для них требуется большая точность.

Одной из целей выполненного проекта является развитие инженерного мышления, в том числе умение использовать предшествующий опыт, моделировать используя аналоги. Для курсового проекта предпочтительны объекты, которые не только хорошо распространены и имеют большое практическое значение, но и не подвержены в обозримом будущем моральному старению.

Существуют различные типы механических передач: цилиндрические и конические, с прямыми зубьями и косозубые, гипоидные, червячные, глобоидные, одно- и многопоточные и т. д. Это рождает вопрос о выборе наиболее рационального варианта передачи. При выборе типа передачи руководствуются показателями, среди которых основными являются КПД, габаритные размеры, масса, плавность работы и вибронагруженность, технологические требования, предпочитаемое количество изделий.

При выборе типов передач, вида зацепления, механических характеристик материалов необходимо учитывать, что затраты на материалы составляют значительную часть стоимости изделия: в редукторах общего назначения - 85%, в дорожных машинах - 75%, в автомобилях - 10% и т. д.

Поиск путей снижения массы проектируемых объектов является важнейшей предпосылкой дальнейшего прогресса, необходимым условием сбережения природных ресурсов. Большая часть вырабатываемой в настоящее время энергии приходится на механические передачи, поэтому их КПД в известной степени определяет эксплуатационные расходы.

Наиболее полно требования снижения массы и габаритных размеров удовлетворяет привод с использованием электродвигателя и редуктора с внешним зацеплением.

2. Выбор электродвигателя и кинематический расчёт

Мощность на выходном валу редуктора:

Общий КПД привода

где з рем = 0,94 - КПД ременной передачи; з кон = 0,97 - КПД закрытой конической зубчатой передачи; з п/к = 0,99 - КПД подшипников качения (одна пара); (О.Т. Темиртасов, таблица 3.1 - КПД передач и устройств, стр. 34).

Требуемая мощность на валу электродвигателя

Выбор электродвигателя.

По требуемой мощности Р ТР =5,55 кВт (по таблице К9, К10 стр. 384 - 385, А.Е.Шейнблит) выбираем электродвигатель трехфазный короткозамкнутый общепромышленного назначения серии 4А с синхронной частотой вращения 1500 об/мин. марки 4А112M4УЗ с параметрами Р эл/дв = 5,5 кВт, n эл/дв = 1432 об/мин. и d эл/дв = 32 мм.

Фактическое требуемое передаточное число

Требуемая частота вращения

Мощность на валах

Мощность на быстроходном валу:

Мощность на промежуточном валу:

Мощность на тихоходном валу:

Частота вращения на валах

Частота вращения на быстроходном валу:

Частота вращения на промежуточном валу:

Частота вращения на тихоходном валу:

Крутящий момент на валах

Крутящий момент на быстроходном валу:

Крутящий момент на промежуточном валу:

Крутящий момент на тихоходном валу:

Передаточные числа и КПД передач

Рассчитанные частоты и моменты на валах

2 . Расчет передачи редуктора

Расчет конической ступени (Расчет ведется методом эквивалентных циклов)

Срок службы редуктора

Выбор материалов.

Для шестерни выбираем сталь 40ХН, термообработка - закалка ТВЧ, твердость 48…..58 HRC,

предел текучести у Т =600 МПа.

Для колеса - сталь 40Х, термообработка - улучшение, твердость HВ 230…260,

предел прочности у В =850 МПа,

предел текучести у Т =550 МПа.

Предел контактной выносливости выбираем из таблицы:

Число циклов перемены напряжении, соответствующее пределу контактной выносливости

Ресурс передачи по формуле

Допускаемые контактные напряжения по формуле

Коэффициент долговечности рассчитывается по формуле.

где м H = 0,125 - для среднего равновероятного режима (режим IV). q = 20

Тогда допускаемые контактные напряжения

где S Н1 = 1,2; Z R1 =1; Z V1 = 1,08; Z X1 = 1 (глава 6-уч. О.Т. Темиртасов).

где S Н2 = 1,1; Z R =1; Z V = 1,14; Z X = 1 (см. главу 6).

Среднее допускаемое напряжение по формуле

Условие HР < 1,15· HР2 =1,15·600 = 699,6 МПа выполняется.

Коэффициент долговечности по формуле

здесь при м F =0,016 - для среднего равновероятного режима (режим IV).

q F1 - показатель кривой усталости правой ветви

где k = 2,8….3 - для закаленных колес. у Flim 1 - предел выносливости при изгибе из таблицы; у Fst 1 =- максимальное значение напряжения изгиба зубчатых колес при кратковременных перегрузках.

здесь при м F =0,038 - для среднего равновероятного режима (режим IV).

где k = 2.0…2,2 - для улучшенных колес.

уFlim2 = - предел выносливости при изгибе из таблицы;

уFst2 =- максимальное значение напряжения изгиба зубчатых колес при кратковременных перегрузках.

Тогда допускаемые напряжения будут

где S F = 1,7; Y R = 1,2; Y a = 1; Y = 1 (глав 6-уч. О.Т. Темиртасов).

Механические характеристики материалов зубчатой передачи

- 4. Геометрический расчет конической передачи

- Коэффициент, учитывающий консольное расположение шестерни с круговыми зубьями:

- Предварительный наружный делительный диаметр колеса с коэффициентом К=25 для средней твердости колес:

- По ГОСТу 12289-76 принимаем 200 мм, тогда:

- Средняя окружная скорость вращения конического колеса:

- Коэффициент внутренней динамик при изгибе:

- Углы при вершине зубчатых колес:

- Тогда:

- Максимальное конусное расстояние:

- Ширина зубчатых колес:

- По ГОСТу 12288-76 принимаем

- Коэффициент ширины относительно диаметра шестерни:

- Для данного коэффициента из графика (кривая2) для круглозубой конической передачи коэффициент распределения нагрузки по ширине колес:

- Коэффициент распределения нагрузки по ширине при расчете на контактную выносливость:

- Коэффициент распределения нагрузки по ширине зубчатых колес при изгибе:

- Коэффициент внутренней динамики при расчете на контактную выносливость:

- Расчетный коэффициенты нагрузки при расчете на контактную и изгибную выносливость:

- Уточненный внешний диаметр колеса:

- Прежние параметры

- Число зубьев по формуле профессора Г.А.Снесарева:

- Принимаем, тогда

- Торцевой модуль конической передачи:

- Согласно стандарта для передач с круговыми зубьями ГОСТ 19326-73 смещения по формуле:

- Окончательные размеры колеси фактическое передаточное число:

- Делительные диаметры колес:

- Внешние диаметры выступов колес:

- Средние диаметры колес:

- Внешние диаметры впадин колес:

- Проверка зубьев на контактную выносливость:

- Недогрузка, что не менее 15%

- Окружная сила на среднем диаметре:

- Осевая сила на шестерне с круговыми зубьями:

- Радиальная сила на шестерне:

- Коэффициент учитывающий консольное расположение шестерни с круговыми зубьями для средней твердости с учетом:

- Эквивалентное число зубьев колес:

- Коэффициент форм зубьев:

- Из таблицы 4.7 при:

- Проверка зубьев колеса на изгибную выносливость:

- Предварительный расчет на прочность зубьев при действии пиковой нагрузки и:

- Величина максимального напряжения:

- Величина максимального напряжения изгиба при случайной перегрузке:

- Выполненный расчет следует считать удовлетворительным для проектирования по стандарту США AGMA Standart 2.16a

5. Расчет поли клиноременной передачи.

Выбираем сечение ремня - 0 при

Выбираем минимальный допустимы диаметр при (по Шемблету)

ПО стандарту выбираем

Определяем диаметр ведомого шкива:

Из стандартно ряда принимаем

Определяем фактическое передаточное число и проверяем его относительно от заданного:

Ориентировочное межосевое расстояние:

Определяем расчетную длину ремня:

Из стандартного ряда принимаем

Уточненное межосевое расстояние:

Определяем угл ообхвата ведущего шкива:

Определяем скорость ремня:

Определяем частоту пробега:

Допускаемая мощность одним клиновым ремнем:

Количество клиньев поликлинового ремня:

Принимаем

Определяем силу предварительного натяжения:

Определяем окружную силу:

Определяем силу натяжения:

Определяем силу давления на вал:

Проверка прочности одного клинового ремня по максимальным напряжениям в сечении ведущей ветви:

6. Проектный расчет валов. Эскизная компоновка редуктора

Определение геометрических параметров ступеней валов:

Вал шестерни:

Первая ступень:

Вторая ступень:

Третья ступень:

Четвертая ступень:

Пятая ступень:

Вал колеса:

Первая ступень:

Вторая ступень:

Третья ступень:

Четвертая ступень:

по Шемблету (таблиц К29,К30)

Пятая ступень:

Предварительный выбор подшипников качения:

Выбираем подшипники для быстроходного вала:

Конические роликовые однорядные подшипники. Легкая серия тип 7 2 0 8 :

Схема установки- враспор

Выбираем подшипники для тихоходного вала:

конические роликовые однорядные подшипники. Легкая серия тип 720 9 :

Схема установки- враспор

7. Расчет схемы валов

7.1 Быстроходный вал

Определение реакции в опорах:

Вертикальная плоскость.

Горизонтальная плоскость.

а). Определяем опорные реакции:

Так как то

в). Определяем отношение:

Подшипник пригоден.

7.2 Тихоходный вал

Определение реакции в опорах:

Вертикальная плоскость.

а). Определяем опорные реакции:

б). Строим эпюру изгибающих моментов относительно оси Х:

Горизонтальная плоскость.

а). Определяем опорные реакции:

б). Строим эпюру изгибающих моментов относительно оси Y:

Строим эпюру крутящих моментов:

Определяем суммарные радиальные реакции:

Определяем суммарные изгибающие моменты в наиболее нагруженных сечениях:

Расчет подшипников на устойчивость . 7208

а). Осевые составляющие радиальные нагрузки:

б). Определяем осевые нагрузки подшипников:

Так как то

в). Определяем отношение:

г). По соотношению выбираем формулу по определению эквивалентной нагрузки:

д). Определяем динамическую грузоподъемность по большей эквивалентной нагрузке:

Подшипник пригоден.

е). Определение долговечности подшипников:

8. Определение массы редуктора и его стоимости

Формулы для расчета массы и стоимости привода:

Электродвигатель: 4A112М4УЗ

h=100 mm=0.1m -высота от основания до оси вращения; е=2,71-основание натурального логарифма; ; ; P=4

Масса электродвигателя:

Kt=0,2-коэффициент, который учитывает твердость ведомого зубчатого колеса; b=3(0,2- d e 2)=3(0,2-0,2)=0-комплексный параметр

Масса редуктора

Стоимость редуктора в У.Е.

5,9- коэффициент стоимости, зависит от термообработки зубчатых колес

Масса редуктора

1000 шт/год- годовая программа

9. Выбор сорта масла

Смазывание элементов передач редуктора производится окунанием нижних элементов в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение элемента передачи примерно на 10-20 мм. Объём масляной ванны V определяется из расчёта 0,25 дм3 масла на 3кВт передаваемой мощности:

V = 0,25 x 12,703 = 3,176 дм3.

При контактных напряжениях sH = 434,5 МПа и скорости v = 1,7 м/с принимаем масло индустриальное И-Г-С-100

Смазывание зубчатого зацепления и подшипников применяют в целях защиты от коррозии, снижении коэффициента трения, уменьшение износа, отвода тепла, снижений шума и вибраций.

В конических редукторах зубья конического колеса или шестерни должны быть полностью погружен в маслянистую ванну.

При загрязнение масла сливают через сливное отверстие, закрываемой пробкой с цилиндрической или конической резьбой.

10. Конструирование корпуса редуктора

Корпус редуктора служит для размещения и координации деталей передачи, защиты их от загрязнения, организации системы смазки, а так же восприятия сил возникающих в зацеплении редукторной пары, подшипниках, открытой передачи.

Толщина стенок корпуса и крышки

принимаем Толщина фланцев корпуса и крышки

Толщина нижнего поля корпуса при наличии бобышек:

Диаметры винтов:

11. Технология сборки редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии с чертежом общего вида редуктора, начиная с узлов валов.

На валы закладывают шпонки и напрессовывают элементы передач редуктора. Мазеудерживающие кольца и подшипники следует насаживать, предварительно нагрев в масле до 80-100 градусов по Цельсию, последовательно с элементами передач. Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу. После этого в подшипниковые камеры закладывают смазку, ставят крышки подшипников с комплектом металлических прокладок, регулируют тепловой зазор. Перед постановкой сквозных крышек в проточки закладывают войлочные уплотнения, пропитанные горячим маслом. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышку винтами. Затем ввертывают пробку маслоспускного отверстия с прокладкой и жезловой маслоуказатель. Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой, закрепляют крышку болтами. Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

Заключение

При выполнении курсового проекта по "Деталям машин" были закреплены знания, полученные за прошедший период обучения в таких дисциплинах как: теоретическая механика, сопротивление материалов, материаловедение.

В ходе решения поставленной передо мной задачей, была освоена методика выбора элементов привода, получены навыки проектирования, позволяющие обеспечить необходимый технический уровень, надежность и долгий срок службы механизма.

Опыт и навыки, полученные в ходе выполнения курсового проекта, будут востребованы при выполнении, как курсовых проектов, так и дипломного проекта.

Можно отметить, что спроектированный редуктор обладает хорошими свойствами по всем показателям.

По результатам расчета на контактную выносливость действующие напряжения в зацеплении меньше допускаемых напряжений.

По результатам расчета по напряжениям изгиба действующие напряжения изгиба меньше допускаемых напряжений.

Расчет вала показал, что запас прочности больше допускаемого.

Необходимая динамическая грузоподъемность подшипников качения меньше паспортной.

При расчете был выбран электродвигатель, который удовлетворяет заданные требования.

Список использованной литературы

1. Чернавский С.А., Боков К.Н., Чернин И.М., Ицкевич Г.М., Козинцов В.П. "Курсовое проектирование деталей машин": Учебное пособие для учащихся. М.:Машиностроение, 1988 г.,

2. Дунаев П.Ф., Леликов О.П. "Конструирование узлов и деталей машин", М.: Издательский центр "Академия", 2003 г.

3. Шейнблит А.Е. "Курсовое проектирование деталей машин": Учебное пособие, изд. 2-е перераб. и доп. - Калининград: "Янтарный сказ", 2004 г.

4. Детали машин: Атлас конструкций / Под ред. Д.Р.Решетова. М.: Машиностроение, 1979 г.

5. Темиртасов О. Т., Проектирование электромеханического привода машин. Учебное пособие для техн. спец. вузов по ДМ и ОК. - СГУ имени Шакарима-Семипалатинск 2001г.

6. Снесарев Г.А. Конструирование редукторов. Методические рекомендации по технической механике. Выпуск 6-М.: Высшая школа, 1982 г.

7. Иванов М.Н. Детали машин.-М. Высшая школа, 1998г.

8. Решетов Д. Н. Детали машин.-М.Машиностроение, 1989г.

9. "Подшипники качения": Справочник-каталог / Под ред. Р.В. Коросташевского и В.Н. Нарышкина. М.: Машиностроение.

10. "Проектирование механических передач" / Под ред. С.А. Чернавского, 5-е изд. М.: Машиностроение, 1984 г.

Размещено на Allbest.ru

Подобные документы

Определение главного параметра конического редуктора. Выбор передаточного числа редуктора, подбор асинхронного двигателя и подшипников. Прочностной и геометрический расчеты передачи с определением усилий в зацеплении. Построение эскизной компоновки.

контрольная работа , добавлен 19.05.2011

Выбор электродвигателя и кинематический расчет редуктора, определение параметров зубчатых колес, валов, шестерни и колеса. Проверка долговечности подшипников, шпоночных соединений. Выбор посадок зубчатого колеса и подшипников. Выбор сорта масла.

курсовая работа , добавлен 20.11.2010

Проведение кинематического расчета электродвигателя, зубчатых колес и валов, выбор сорта смазочного материала с целью конструирования редуктора закрытого типа. Проверка прочности шпоночных соединений, валов в опасных сечениях и долговечности подшипников.

курсовая работа , добавлен 18.10.2011

Выбор электродвигателя и кинематический расчет передач. Рассмотрение эскизной компоновки редуктора. Расчет схемы валов, реакций, эпюры изгибных и крутящих моментов. Подбор подшипников, выбор и проверка шпонок. Смазка зубчатого зацепления и подшипников.

отчет по практике , добавлен 02.06.2015

Кинематический расчет передачи и выбор электродвигателя. Расчет цилиндрической передачи. Ориентировочный расчет валов. Расчет основных размеров корпуса редуктора. Подбор подшипников и муфт. Выбор смазочного материала для зубчатой передачи и подшипников.

курсовая работа , добавлен 08.02.2010

Кинематический расчет привода электродвигателя, определение требуемой мощности. Расчет быстроходного и тихоходного валов, подшипников. Проверочный расчет валов на прочность. Выбор смазки редуктора, подбор муфты. Проверка прочности шпоночного соединения.

курсовая работа , добавлен 12.06.2010

Выбор электродвигателя и кинематический расчет привода. Расчет быстроходной конической и тихоходной цилиндрической зубчатых передач. Конструктивные размеры валов, шестерен, корпуса и крышки редуктора, подбор подшипников и проверка их долговечности.

курсовая работа , добавлен 14.10.2011

Выбор электродвигателя, расчет зубчатых колёс и валов редуктора. Конструктивные размеры шестерни, колеса и корпуса. Расчет цепной передачи. Этапы компоновки редуктора. Проверка долговечности подшипника, прочности шпоночных соединений. Выбор сорта масла.

курсовая работа , добавлен 26.10.2011

Кинематический расчет привода. Расчет закрытой зубчатой косозубой передачи. Расчет тихоходного вала привода. Расчет быстроходного вала привода. Подбор подшипников быстроходного вала. Подбор подшипников тихоходного вала. Выбор сорта масла.

курсовая работа , добавлен 16.05.2007

Проведение расчета передаточного отношения, скорости вращения валов с целью выбора электродвигателя. Определение допускаемых контактных напряжений зубчатых колес, размеров корпуса редуктора, тихоходного и быстроходного валов. Особенности сборки редуктора.

Конструктивно оформляют зубчатые колеса, валы, корпус, подшипниковые узлы и подготавливают данные для проверки прочности валов и некоторых других деталей. Диаметры валов назначают в соответствии с результатами предварительного расчета и с учетом технологических требований на обработку и сборку. Все мазеудерживающие кольца выполняют так, чтобы они выступали внутрь корпуса на 1 – 2 мм , тем самым, выполняя роль и маслоотбрасывающих колец.

Конструирование узла быстроходного вала

Подшипники вала располагают в стакане для обеспечения точной и жесткой фиксации вала в осевом направлении. Толщина стенки стакана гдеD – наружный диаметр подшипника; принимают . Для облегчения посадки на вал подшипника, прилегающего к шестерне, диаметр вала уменьшают на 0,5 – 1мм по длине, несколько меньшей длины распорной втулки.

Взаимное

расположение подшипников фиксируется

распорной втулкой, толщину стенки

которой назначают

;

принимают

;

принимают .

.

Для

фиксации наружных колец подшипников

от осевых перемещений у стакана делают

упор величиной

.

.

Конструирование узла промежуточного вала

Вычерчивают крышки подшипников с уплотнительными прокладками (толщиной ~ 1 мм ) и болтами. Болт условно заводят в плоскость чертежа.

Ступицу колеса выполняют несимметричной относительно диска, чтобы уменьшить расстояние между опорами вала (если позволяет длина ступицы, допускается симметричное выполнение ступицы).

Конструирование узла тихоходного вала

Для

фиксации зубчатого колеса в осевом

направлении предусматривают утолщение

вала с одной стороны и установку распорной

втулки – с другой; место перехода вала

от

к

к смещают на 2 – 3мм

внутрь распорной втулки с тем, чтобы

гарантировать прижатие мазеудерживающего

кольца к торцу втулки (а не к заплечику

вала!).

смещают на 2 – 3мм

внутрь распорной втулки с тем, чтобы

гарантировать прижатие мазеудерживающего

кольца к торцу втулки (а не к заплечику

вала!).

Откладывают длину выходного конца вала под полумуфту. Ступицу полумуфты смещают в одну сторону, чтобы вал не выступал за пределы редуктора на большую длину.

Рис. 3.6 Компоновка двухступенчатого коническо-цилиндрического редуктора

3.4. Двухступенчатый червячно-цилиндрический редуктор

Конструктивно оформляют червяк, зубчатые и червячное колеса, валы, корпус, подшипниковые узлы и подготавливают данные для проверки прочности валов и других деталей, и соединений.

Компоновочный чертеж червячно-цилиндрического редуктора выполняют в двух проекциях при снятой крышке редуктора, желательно в масштабе 1:1.

Порядок выполнения следующий.

Вычерчивают червяк, шестерню, червячное и зубчатое колеса по конструктивным размерам, найденным ранее. Шестерню выполняют как правило насадной.

Конструируют узел быстроходного вала:

а) используя первый этап компоновки, вычерчивают отдельные участки вала-червяка по найденным ранее размерам;

б) вычерчиваю в разрезе подшипник качения;

в) между торцами подшипников и внутренней поверхностью стенки корпуса вычерчивают мазеудерживающие кольца. Их торцы должны выступать внутрь корпуса на 1 – 2 мм от внутренней стенки. Тогда эти кольца будут выполнять одновременно роль маслоотбрасывающих колец;

Промежуточный вал устанавливают на двух радиально – упорных шарикоподшипниках легкой серии. При заданных условиях работы привода подходят радиально – упорные шарикоподшипники легкой серии №36209.

Червячное колесо и шестерня крепятся на валах с помощью ненапряженных призматических шпонок. Для их фиксации в осевом направлении предусматривают буртики и распорные втулки. Вычерчивают подшипники качения в разрезе, между торцами подшипников и внутренней поверхностью стенки корпуса вычерчивают мазеудерживающие кольца.

Узел тихоходного вала конструируют аналогично ведущему валу редуктора. Длину выходного конца вала согласовывают с длинной полумуфты.

Для фиксации зубчатого колеса на валу с одной стороны предусматривают буртик, с другой – распорную втулку.

Затем для подшипников всех валов подбирают крышки по наружному диаметру подшипника и закрепляют их болтами.

Рис. 3.7. Компоновка двухступенчатого червячно-цилиндрического редуктора