Удельный вес шрота. Природные каменные материалы

Природные каменные материалы

Свойства природных каменных материалов определяются, в первую очередь, свойствами той горной породы, из которой их получают. Качество горной породы зависит от происхождения (генезиса), минералогического состава, строения (структуры), сложения (текстуры) и степени выветривания. Обширное разнообразие структур и текстур горных пород вызывает такое же разнообразие строительно-технических свойств каменных материалов. Изучение этих свойств имеет большое значение при оценке горной породы как сырья для получения каменных материалов, а также и для определения качества самих каменных материалов и степени их пригодности для строительства.

Качество горных пород и каменных материалов из них, применяемых в дорожном и мостовом строительстве, определяется путем изучения:

физических свойств горной породы, к которым относятся плотность, объемная насыпная масса, пористость, влажность , водонасыщаемость, морозостойкость, цементирующая способность, теплопроводность, звукопроводность и пр.;

механических свойств - прочности при сжатии, разрыве, дроблении, ударной нагрузке (вязкость), сопротивления истиранию, износу и др.;

соответствия формы

, размеров и качества обработки каменных материалов (щебня, шашки, брусчатки , бортового и бутового камня) заданным стандартами или инструкциями.

Свойства каменных материалов определяются в лабораториях по образцам средней пробы, а также по результатам наблюдения за поведением материала на опытных участках.

Изучая методы испытания каменных материалов и их результаты, всегда следует иметь в виду, что они до некоторой степени условны и не всегда могут правильно указать на возможное поведение материала в деле. Для объективного изучения свойств материалов требуется точное выполнение испытаний, накопление большого количества данных по испытаниям, изучение и анализ этих данных, и, наконец, сличение их с уже известной практикой поведения материала в деле. Несовершенство методов определения свойств материалов, неряшливость в определениях и разрозненность показателей приводят к ошибочным выводам о качестве материала.

Умение точно определять свойства материалов особенно важно при использовании для строительства местных, малоизвестных каменных материалов.

Оборудование для испытаний в лабораториях при строительствах, условия и последовательность испытаний должны строго отвечать требованиям соответствующих ГОСТ и инструкций.

Для любых лабораторных испытаний очень ценными являются данные предварительных теологических, визуальных определений образцов породы на месте, непосредственно в полевых условиях.

По правилам геологии, при помощи простых приспособлений и реактивов (бинокулярной или простой лупы, линейки с миллиметровым делением, ножа, стальной иглы, кислот, паяльной трубки) можно зачастую определить минералы, слагающие породу, ее структуру и текстуру, что изучается в курсе геологии.

Среднюю пробу отбирают из месторождения горной породы или от партии поставляемого каменного материала, и она должна характеризовать среднее качество всего месторождения или партии. Порядок и метод отбора средних проб обычно указывается в соответствующих ГОСТ или инструкциях.

Физические свойства.

Согласно единой Международной системе единиц (СИ), старые понятия удельный вес, объемный вес, объемный насыпной вес заменены для более точного обозначения понятиями соответственно плотность, объемная масса и насыпная масса. Единицей измерения этих величин в системе СИ является килограмм на кубический метр (кг/м3). В качестве дольных и кратных единиц измерения в технике применяют грамм на кубический сантиметр (г/см3), тонна на кубический метр (т/м3).

Плотность (удельный вес) исходной горной породы определяется как отношение покоящейся массы минерального вещества без пор и пустот к ее объему.

Для определения плотности образец горной породы измельчают и просеивают через сито с отверстием 0,15 мм, затем высушивают. При определении плотности с помощью пикнометра из высушенного порошка отвешивают два образца массой по 10 г каждый (т) для параллельного испытания. Каждый образец высыпают в сухой пикнометр, заливают до половины объема пикнометра водой и кипятят 15-20 мин. Затем охлаждают, доливают водой до метки и взвешивают (т2). После этого взвешивают этот же пикнометр наполненный чистой водой до метки (т1). Плотность вычисляют по формуле

https://pandia.ru/text/77/504/images/image002_116.gif" width="208" height="54 src=">

Плотность большинства каменных материалов находится в пределах 2,7-2,9 г/см3, причем в изверженных породах она выше, чем в осадочных, например: плотность базальта, диабаза, габбро, диорита доходит до 3,2 г/см3.

Объемная масса.

Объемная масса (объемный вес) – это масса единицы объема высушенного камня с порами в природном состоянии. Выражается объемная масса в граммах на кубический сантиметр (г/см3), или в килограммах на кубический метр и вычисляется до формуле

Массу образца т определяют простым взвешиванием, а объем V - несколькими способами. При правильной геометрической форме образца с ровными поверхностями объем определяют прямым обмером. Наиболее точно объем определяется гидростатическим взвешиванием по массе вытесненной воды.

Объемная масса горной породы численно всегда меньше плотности, так как масса данного материала в природном состоянии (с порами) занимает больший объем, чем такая же масса без пор. Например, объемная масса гранита примерно равна 2,6 г/см3, а плотность его 2,7 г/см3; объемная масса артикского туфа 0,75-1,4 г/см3, а его плотность - 2,7-2,8 т/см3.

Объемная масса каменного материала зависит от пористости и от минералогического состава, потому что различные минералы имеют различную плотность.

Знание объемной массы материала необходимо для расчетов при проектировании и строительстве сооружении.

В дорожно-мостовом строительстве широко используются рыхлые, сыпучие материалы (щебень, гравий, песок, различные вяжущие).

При подборе бетонных смесей, при складировании, транспортировании необходимо знать массу свеженасыпанных материалов.

Масса этих материалов будет меньше объемной массы отдельных зерен и кусков каменного материала за счет пустот между отдельными зернами, заполненными воздухом. Поэтому введено еще одно понятие - насыпная масса.

Насыпная масса (объемный насыпной вес) – это масса сыпучего материала в единице объема вместе с пустотами. Выражается насыпная масса в килограммах на кубический метр (кг/м3) или в тоннах на кубический метр (т/м3) и вычисляется по формуле

https://pandia.ru/text/77/504/images/image004_67.gif" width="208" height="54 src=">

где р -плотность, г/см3; р0 -объемная масса, г/см3; Vпор -пористость, %,

Пористость и пустотность оказывают большое влияние на такие свойства каменного материала, как масса, водопоглощаемость, теплопроводность, звукопроводность, морозостойкость, прочность. Каменный материал с незначительной пористостью (до 5%) более тяжелый, прочный, менее водопоглощающий и более морозостойкий. В дорожном строительстве чаще всего применяют именно такой материал.

Водопоглощение.

Водопоглощение - способность породы поглощать воду при длительном выдерживании в воде, при нормальном атмосферном давлении и температуре 18-20° С.

Для определения водопоглощения берут три - шесть образцов кубовидной формы с длиной ребра около 6 см, высушивают до постоянной массы при температуре 105-110° С, охлаждают и взвешивают (т). Затем образцы погружают в воду на 48 ч так, чтобы слои воды был на 2 см выше образцов. Через 48 ч образцы вынимают, вытирают влажной мягкой тканью и сразу каждый отдельно взвешивают (m1). Водопоглощение вычисляют в процентах по массе Wm или" по объему Wоб по следующим формулам:

DIV_ADBLOCK16">

Водоотдача или влагоотдача - это свойство, характеризующее скорость удаления из камня воды (высыхание), когда упругость паров воды в камне выше их упругости во внешней среде. Водоотдача у разных каменных материалов различна и зависит от их структуры и условий внешней среды. Свойство это определяется в лаборатории путем высушивания водонасыщенных образцов до получения постоянной массы. Показателем водоотдачи является время в часах, потребовавшееся для высушивания образца до постоянной массы

Морозостойкость.

Морозостойкость

- способность горной породы в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание. При замерзании вода увеличивается в. объеме примерно на 10% и образующийся лед давит на стенки материала, понижает его прочность, а со временем и разрушает.

В дорожном покрытии каменный материал оказывается в особенно тяжелых условиях. Осенью он почти всегда полностью насыщается водой, а зимой и. весной попеременно замерзает и оттаивает. В то же время материал испытывает огромные нагрузки от проходящих по дороге автомобилей.

Все породы с водопоглощением свыше 0,5% подвергаются испытанию на морозостойкость. Это испытание проводят на образцах кубической формы размером 5x5x5 см или формы цилиндров с высотой и диаметром 5 см. Испытание заключается в попеременном замораживании и оттаивании водонасыщенных образцов при температурах минус 20° и плюс 20°. Количество циклов замораживания и оттаивания принимается до 200 и более в зависимости от класса сооружения и условий работы каменного материала в сооружении. Порода считается выдержавшей испытание на морозостойкость, если на образцах не обнаружено повреждений в виде трещин, расслаиваний, округлений ребер и углов.

Для породы, выдержавшей испытание на морозостойкость, определяют степень снижения прочности, которую выражают коэффициентом морозостойкости.

Коэффициент морозостойкости Кмрз вычисляют по формуле

https://pandia.ru/text/77/504/images/image007_41.gif" width="180" height="60 src=">

где Rсж - предел прочности при сжатии, кг/см2;

Р

- наибольшая нагрузка, при которой произошло разрушение образца, кгс;

F

- площадь опирания образца, см2.

Наряду с определением прочности горной породы при сжатии определяют прочность при растяжении и сдвиге.

Испытания проводят на образцах правильной формы. Прочность на растяжение определяют на разрывной машине с приспособлением в виде специального захвата цилиндрических образцов; на сдвиг - иа обычных прессах для сжатия с приспособлением.

Для определения степени снижения прочности водонасыщенных каменных материалов по сравнению с сухими введена численная характеристика в виде коэффициента размягчения. Таким образом, коэффициент размягчения характеризует водостойкость материала и определяется по формуле

Квадратный метр" href="/text/category/kvadratnij_metr/" rel="bookmark">квадратный метр), Например, марка 1200, марка 500 и т. п.

Прочность на удар.

Прочность на удар

. Свойство камня разрушаться под ударной нагрузкой называется хрупкостью. Хрупкость каменного материала зависит от минералогического состава, характера сцепления между отдельными минералами, цементирующего вещества, его состояния, строения и сложения породы. Наиболее хрупкие породы: кварцит, некоторые песчаники и изверженные породы стекловатого строения. Хрупкость является отрицательным свойством каменного материала, применяемого для устройства дорожной одежды.

Обратная величина хрупкости называется вязкостью. Чем большей вязкостью обладает каменный материал, тем выше его строительные свойства.

Прочность на удар горной породы определяют на копре ПМ путем последовательных ударов стальных цилиндров по образцу из щебня.

Прочность при истирании характеризует твердость каменного материала. Прочность при истирании определяют на круге истирания, представляющий собой прибор, основной рабочей частью которого является горизонтальный чугунный вращающийся круг, на котором происходит истирание цилиндрического образца. Показателем прочности при испытании является потеря массы образца в граммах на квадратный сантиметр истираемой поверхности за 1000 оборотов круга.

Прочность горной породы на износ -истирание определяют в полочном вращающемся барабане.

Это определение характеризует вязкость породы, применяемой для дорожных каменных материалов. Показателем прочности на износ является потеря массы (в процентах) пробы в виде щебня за 500 оборотов барабана.

Показатель прочности на износ при испытании в полочном барабане входит в техническую характеристику горных пород.

Для любого сыпучего материала, используемого в строительстве, важно точное определение насыпной плотности. От этого показателя зависит расход и правильность приготовления растворов, для которых, собственно, он и закупается.

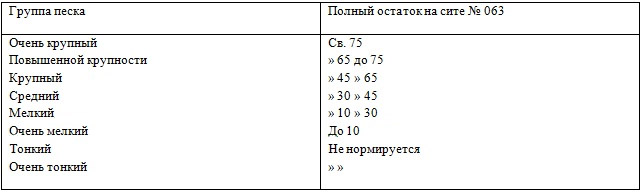

Плотность песка – это его количество, помещающееся в определенном объеме (кубометре). И в первую очередь оно зависит от фракционного состава. укладывается в куб более компактно, чем зерна большого размера, поэтому его масса будет выше. Мелкие и пылевидные фракции в том же объеме окажутся еще тяжелее.

Общая масса зерен, помещенных в условный кубический метр, принимается как средняя плотность и используется для расчетов. При усадке или искусственной трамбовке этот показатель увеличивается на 100-150 кг/м3. От этой характеристики стройматериала во многом зависит качество и экономичность изготавливаемых смесей, прочность конструкций и покрытий. Например, речной песок, благодаря незначительной пористости, позволяет уменьшить расход вяжущего в растворе.

При этом такой же высокий объемный вес материала, добываемого открытым способом, напротив, свидетельствует о том, что карьерный песок сильно загрязнен глинистыми частицами. Использовать заполнитель низкого качества в растворах нельзя, так как посторонние включения снижают прочность готовых конструкций. Различные примеси могут сделать строительный материал тяжелее или легче, поэтому по средней плотности можно судить о качестве минеральной массы и возможности ее применения. Но определять этот показатель нужно с учетом прочих параметров: крупности, происхождения, уровня влажности.

Что влияет на плотность?

Насыпная плотность в чистом виде зависит только от крупности зерен и их спрессованности. Но поскольку обогащенную массу используют редко, приходится учитывать еще и посторонние примеси.

Насыпная плотность строительного песка в кубометре увеличивается за счет:

- глинистых включений;

- остатков грунта;

- крупных обломков пород.

Интересный эффект дает вода, попавшая в сухой песок. Пока его влажность не достигнет естественного уровня, насыпной вес увеличивается за счет вытеснения воздуха. Но стоит «перешагнуть» этот рубеж, как начинает расти объем, а плотность снижается. Кстати, мелкий материал переходит эту грань быстрее, поскольку изначально обладает меньшей пористостью.

Минералогический состав тоже играет свою роль, но здесь все зависит от месторождения и способа добычи. Неоднородный карьерный имеет плотность 1400 кг/м3, а куб очищенного кварцевого весит 1550 кг, так как его зерна немного тяжелее.

Речной и вовсе стоит особняком. Он еще в природных условиях очищается от глинистых примесей и практически не содержит пылевых частиц. Кроме того, все его зерна округлой формы и потому размещаются в условном кубе с минимальными зазорами. В результате высушенный речной песок имеет относительно высокий насыпной вес – 1650 кг/м3.

Расчет

Если сыпучий материал уже доставлен на участок, его насыпной вес в пересчете на кубический метр можно определить на месте. Для этого понадобится только подходящая емкость и весы. Удобнее будет пользоваться ведром, а взвешивать обыкновенным безменом, рассчитанным на 20-25 кг.

Определение плотности:

1. Взвесить пустое ведро и записать результат (допустим, 1500 г) – он понадобится для дальнейших расчетов.

2. Для чистоты эксперимента насыпать материал в ведро с небольшой высоты, а горку аккуратно снять совком.

3. Еще раз взвесить уже полную емкость и из полученного результата вычесть тару. Например, взвешивание показало 17 кг, значит, насыпная масса в состоянии естественной влажности равна:

- 17 – 1,5 = 15,5 кг.

4. Разделить полученный вес на объем ведра и перевести в килограммы на куб:

- 15,5 кг / 10 л = 1550 кг/м3.

Точно так же можно определить плотность природного песка, используя прямоугольный ящик. Его нужно взвесить и измерить внутренний объем, переведя результат в кубометры.

Для уменьшения погрешности измерения и взвешивания всю процедуру можно повторить 2-3 раза, набирая мелкий песок из разных точек. Результаты расчетов усреднить, выведя общий показатель.

Но также производит и биологически активные добавки (БАД) к пище в таблетированной и капсулированной форме. В связи с этим кажется необходимым рассказать о некоторых похожих терминах и технологические свойствах этих продуктов.

Технологические свойства порошкообразных (таблетированных и капсулированных ) лекарственных веществ и биологически активных добавок к пище зависят от их физико-химических свойств. При производстве биологически активных добавок в форме таблеток и в форме твёрдых желатиновых капсул необходимо учитывать различные технологические характеристики, так как активные компоненты и многие экстракты лекарственных растений поступают в виде порошков или порошковых смесей.

Насыпная плотность

Базовой характеристикой всех сыпучих материалов является плотность. Существуют понятия истинной и насыпной плотности, которые измеряются в г/см 3 или кг/м 3 .

Истинная плотность – это отношение массы тела к объему этого же тела в сжатом состоянии, в котором не учитываются зазоры и поры между частицами. Истинная плотность – постоянная физическая величина, которая не может быть изменена.

В своем естественном состоянии (неуплотненном) сыпучие материалы характеризуются насыпной плотностью. Под насыпной плотностью различных сыпучих материалов понимают количество порошка (сыпучего продукта), которое находится в свободно засыпанном состоянии в определённой единице объема.

Насыпная плотность заданного порошка или любой сыпучей смеси (D нас. пл.) определяется отношением массы свободно засыпанного порошка (Mасса cып.) к объему этого порошка (Vcосуда) по формуле:

D нас.пл.= Mасса cып/Vcосуда

Насыпная плотность учитывает не только объем частиц материала, но и пространство между ними, поэтому насыпная плотность гораздо меньше, чем истинная. Например, истинная плотность каменной соли составляет 2,3 т/м 3 , а насыпная – 1,02 т/м 3 .

Зная насыпную плотность применяемых сыпучих материалов можно при проектировании емкостей или дозаторов, а так же капсул и таблеток рассчитать их объем и, соответственно, высоту засыпки. Понятно, что если нам частично известны некоторые параметры, а именно высота засыпки, а так же коэффициент засыпки, то можно рассчитать высоту предполагаемого объема, то есть высоту форматных частей, что очень важно при решении технологических задач. Конечно, если известна насыпная плотность порошка, тогда технологи могут легко рассчитать массу для одной дозы, порции или упаковки и тем самым определить величину дозировки для капсулятора или таблетпресса, а также для любого другого фасовочного оборудования.

Значение насыпной плотности определяется в соответствии со стандартом (ГОСТ 19440-94 «Порошки металлические. Определение насыпной плотности. Часть 1. Метод с использованием воронки. Часть 2. Метод волюмометра Скотта») с помощью прибора волюмометра, принцип действия которого основан на точном определении массы порошка, заполняющего мерную емкость. Волюмометр состоит из воронки с ситом и корпуса с несколькими наклонными стеклами, по которым порошок, пересыпаясь, падает в тигелек с измеренным объемом и весом.

Объемная или Насыпная плотность зависит от размера, формы, влажности и плотности частиц гранул или порошка. По значению этого показателя можно прогнозировать и рассчитывать объем матричных каналов. Процедуру измерения насыпной плотности порошковой смеси или монопорошка проводят на специальном приборе (рис. 1).

Производят навеску массой 5,0 г порошка. Точность навески до 0,001 г. Далее засыпают навеску в мерный цилиндр. Устанавливают на приборе амплитуду колебаний (35-40 мм) при помощи регулировочного винта. Устанавливают отметку по шкале и фиксируют положение при помощи контргайки. Далее, с помощью трансформатора устанавливают частоту колебаний. Частота устанавливается в интервале от 100 до 120 кол/мин, по счетчику. После включения прибора тумблером оператор следит за отметкой, по которой установлен уровень порошка в цилиндре. Как правило, при работе прибора в течение 10 минут, уровень порошка или смеси становится постоянным, и прибор необходимо отключить.

Насыпную плотность рассчитывают по формуле:

где: ρ н – насыпная плотность, кг/м 3 ;

m – масса сыпучего материала, кг;

V – объем порошка в цилиндре после уплотнения, м 3 .

В зависимости от насыпной плотности порошки классифицируют следующим образом:

ρ н > 2000 кг/м 3 – весьма тяжелые;

2000 > ρ н > 1100 кг/м 3 – тяжелые;

1100 > ρ н > 600 кг/м 3 – средние;

ρ н < 600 кг/м 3 – легкие.

Одним из приборов, на котором проводят измерение насыпной плотности (а также другие характеристики порошковой смеси или монопорошка), является прибор ВТ-1000.

Анализатор ВТ-1000 (Рис. 2) используется для определения свойств различных сыпучих материалов, связанных с текучестью. Порошок или порошковые смеси, по определению, являются двухфазными системами. Свойства поверхности частиц порошковой смеси или монопорошка, так же как и их плотность, все эти параметры определяет его поведение в потоке и их сыпучесть. Правильное определение параметров сыпучести очень важно для расчетов процессов обработки порошка, его упаковки, транспортировки и хранения.

С помощью ВТ-1000 (Рис.3) возможно определить не только насыпную плотность, но и дисперсность, угол падения, угол естественного откоса, угол на плоской пластине и плотность утряски. Из данных характеристик легко рассчитать угол разности, прессуемость, объем пустого пространства, сжимаемость, униформность. По характеристикам зафиксированным на приборе, можно рассчитать индекс Карра, что позволяет определить значения сыпучести и аэрируемости

(поведения порошка в аэродинамической струе).

Порошок засыпается в мерный цилиндр. Отношение занятого им объема к массе порошка является объемной или насыпной плотностью. Рис.3