Монтаж нефтепроводов и трубопроводов компании

ООО «СитиВелд» оказывает профессиональные услуги по сварке пластиковых труб в системах промышленного использования. Мы выполняем монтаж технологических трубопроводов любой сложности и назначения, гарантируя высокое качество работ. Сварка элементов осуществляется высококлассными мастерами с использованием современного оборудования и сертифицированных материалов.

У нас есть современный производственный зал, оснащенный оборудованием, адаптированным для автоматизированного производства. Занятый персонал обладает широким спектром квалификаций и многолетним опытом в области высокого качества и высокой производительности нашего завода и широкого спектра предлагаемых услуг. У нас есть возможность выполнять, монтировать и ремонтировать стальные конструкции, отвечающие требованиям польского и европейского стандартов. Наш экипаж состоит из нескольких независимых и мобильных сборных команд.

Мы занимаемся установками в пищевой, химической, нефтеперерабатывающей и нефтехимической промышленности. Мы выполняем задачи в области сборных конструкций, сборки трубопроводов и технологических установок из нержавеющей стали, аустенитной и углеродистой стали в полном диапазоне диаметров и толщин стен, происходящих в конкретных отраслях промышленности. Монтаж и сварка трубопроводов: - Очистные сооружения - Водоочистные сооружения - Технологические установки в химической, нефтехимической и пищевой промышленности.

Особенности подбора материалов

Технологические трубопроводы предназначены для транспортировки щелочей, кислот, сыпучих или газообразных веществ, промышленных стоков и прочих специфических сред на предприятиях химической, пищевой, нефтеперерабатывающей, текстильной, фармацевтической и другой промышленности. Часто такие системы работают при повышенной или пониженной температуре и давлении. Поэтому трубопровод должен строго соответствовать нормам химического состава, температурного режима, условий эксплуатации и других параметров. Добиться этого позволяет правильный подбор материалов и качественный монтаж.

Модернизация существующих технологических линий. Насосные системы. Очистка высокого давления теплообменников, охлаждающих установок, труб, резервуаров и другого промышленного оборудования. Промышленные услуги по уборке с использованием вакуумных машин, насосов высокого давления и т.д.

Управление и техническое обслуживание промышленного оборудования. Прогностическое и профилактическое обслуживание. Услуги по сбору и обработке для утилизации и удаления промышленных отходов очистки. Преимущества нашей технологии. Безопасность. Пульт дистанционного управления защищает ваш оператор гибкости и производительности. Он эффективно адаптирует условия в местоположении получателя.

Компоненты трубопровода подбираются с учетом назначения системы:

- Пищевые. Такие трубопроводы изготавливаются из полиэтиленовых и полипропиленовых труб, а их монтаж осуществляется в соответствии с действующими санитарно-гигиеническими требованиями.

- Химстойкие. В большинстве случаев данный тип трубопровода создается из стандартных труб, произведенных из полиэтилена или полипропилена. Однако иногда выбор делается в пользу материалов PVDF и ECTFE.

- Спецназначения. Трубопроводы специального назначения создаются из особых материалов. В зависимости от условий эксплуатации системы, это могут быть огнестойкий, электропроводящий или другой тип пластика.

Фитинги подбираются с учетом конфигурации системы, а также особенностей ее эксплуатации. Чаще всего используются переходы, отводы, тройники, муфты и соединители. В некоторых системах обязательно требуется установка заглушек, запорно-регулирующей арматуры, датчиков и других комплектующих.

Эффективность. Система обеспечивает повышенную производительность очистки. Очистка теплообменников. Этапы процесса заключаются в следующем. Система вытяжки для труб теплообменника и пучков со специальными инструментами. Детальный осмотр и снятие уплотнительной прокладки. Проверьте коррозию и трещины. Очистка контактных поверхностей компонентов. Установка прокладок и крепежных деталей. Фиксация болтов специальным инструментом. Испытание на герметичность под давлением.

Очистка воздухоохладителей. Внешняя очистка пучков труб. Внутренняя очистка пучков труб для радиаторов с воздушным охлаждением с использованием установок высокого давления. Заменить поврежденные трубки. Очистка трубопроводов и канализационных систем. Очистное оборудование используется для трубопроводов любого размера на нефтеперерабатывающих заводах, заводах, нефтехимических заводах в различных промышленных областях, муниципальных точках теплоснабжения, канализации и т.д. очистка производится с помощью воды под давлением, приспосабливая необходимые установки в соответствии с типом маршрутов, автобусов или труб, которые необходимо очистить.

Способы монтажа

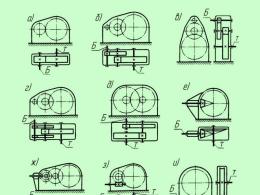

Сварка встык. Для такого типа монтажа необходим профессиональный сварочный аппарат. С его помощью нагреваются и оплавляются торцы отрезков технологического трубопровода. Пока пластик находится в вязкотекучем состоянии, нагревательный элемент отводят из зоны сварки и плотно стыкуют поверхности. Для надежного крепления трубы соединяют под давлением, которое выдерживается в течение всего периода охлаждения. Также важно, чтобы во время отвода инструмента на расплавленные поверхности не попала грязь или пыль, тогда монтаж трубопровода будет максимально надежным. Работа требует от мастера хорошей профессиональной подготовки и практического опыта. Качественный шов, получаемый сваркой встык, по прочности сравним с цельным участком. Соединение элементов трубопровода получается герметичным и неразъемным.

Поддержание транспорта нефтепродуктов. Он осуществляется без перерыва в транспортировке продукции. Свиньи проходят через канал либо сжатым воздухом, либо транспортируемым продуктом, измельчая его стенки и толкая мусор и отложения до конца трубы. Очистка колонн и башен.

Ротационные сопла высокого давления и управление скоростью вращения обеспечивают эффективную очистку. Во время эксплуатации промышленных предприятий могут возникать проблемы, связанные с отложениями, что влияет на уменьшение производственных мощностей, что может привести к незапланированным остановкам. Наш обширный опыт в проведении различных операций по техническому обслуживанию дает оптимальное решение проблем, которые могут возникнуть в производственном цикле нефтеперерабатывающего завода.

Монтаж с использованием электросварных фитингов. Соединительные элементы часто используют для прокладки и ремонта сетей на труднодоступных участках и в ограниченном пространстве, где невозможно поместить сварочный аппарат. Монтаж технологических трубопроводов с использованием фитингов требует тщательной подготовки стыкуемых поверхностей. Выполняется зачистка торцов на глубину до половины муфты. Затем поверхность трубопровода в зоне монтажа обезжиривают, чтобы примеси не уменьшили адгезию материалов. После этого монтируется фитинг, а к его закладным элементам подается ток от сварочного аппарата. Электросварные муфты различаются по форме и диаметру. Это позволяет быстро и герметично монтировать технологические трубопроводы сложной формы, выполнять врезки и ответвления под различными углами.

Преимущества обращения в ООО «СитиВелд»

Наша компания специализируется на установке технологических систем с 2013 года. За это время многие заказчики сотрудничают с нами на постоянной основе. Мы предлагаем взаимовыгодные условия:

- разумную цену. Стоимость трубопровода зависит от многих факторов, но она всегда полностью соответствует качеству выполненных работ;

- оперативность. Большой практический опыт и современное оснащение позволяют нам выполнять даже сложные работы в сжатые сроки;

- высокое качество. Каждый технологический трубопровод проектируется и создается квалифицированными специалистами с использованием передового оборудования;

- гарантию. На все работы, выполненные в рамках обустройства трубопровода, наша компания предоставляет гарантию сроком 1 год;

- наличие материалов. Присутствие полного ассортимента труб, фитингов и других комплектующих облегчает и ускоряет процесс создания трубопровода.

Чтобы заказать монтаж технологического трубопровода, обращайтесь в ООО «СитиВелд». Для связи с нашим специалистом рекомендуем использовать один из нижеприведенных способов.

Монтаж трубопроводов может быть начат после окончания основных строительных работ в котельной и, как правило, должен быть увязан с монтажом котлов. Однако монтаж трубопроводов, не связанных непосредственно с котлами, можно начинать и раньше сборки котлов и позднее. Это необходимо иметь в виду при составлении ППР и решать вопрос в зависимости от конкретных, условий на объекте.

Последовательность работ при монтаже одной котельной может отличаться от последовательности работ при монтаже другой. Она зависит прежде всего от принятого метода монтажа котлов. Но при отсутствии котлов и готовности фронта работ нецелесообразно затягивать их начало, в этом случае следует выполнять все возможные работы в котельной.

В подавляющем большинстве случаев котельная установка должна обеспечить отопление сооружений при вводе их в эксплуатацию или в процессе строительства для возможности производства строительных работ внутри сооружения в зимний период. Исходя из этого строительно-монтажные работы по котельной необходимо спланировать так, чтобы ввод котельной в постоянную или временную эксплуатацию был осуществлен до начала отопительного периода.

Заготовку трубопроводов котельной целесообразно осуществлять по монтажным чертежам. Для достижения высокого качества работ вместе с трубной заготовкой должны быть поставлены стандартные средства крепления (кронштейны, подвески, хомуты, болты и др.). Расстояние между опорами для изолированных труб диаметром 70-150 мм составляет 4-6 м, а для неизолированных - 6-8 м. Трубопроводы, прокладываемые в подпольных каналах, могут быть уложены на бетонные или кирпичные опоры.

При монтаже трубопроводов следует обращать внимание на то, чтобы все разборные соединения были расположены в местах, доступных для осмотра и разборки. Если трубопровод прокладывается в каналах, то в местах установки арматуры обязательно устройство люков.

Для уплотнения фланцевых соединений применяют прокладки из паронита толщиной 3-5 мм. Устанавливая резьбовую арматуру, рядом необходимо монтировать сгон. Арматуру нельзя устанавливать в толще стены, а задвижки, кроме того, нельзя монтировать штоком вниз.

Гидравлическое испытание смонтированных трубопроводов пара и воды производят с помощью пресса с ручным или электрическим приводом на давление, превышающее рабочее на 25%. В течение 5 мин давление не должно падать. Затем его снижают до рабочего и осматривают трубопровод. Результаты испытания считаются удовлетворительными, если за весь период испытания не произошло падения давления по манометру, а в сварных швах, фланцевых соединениях и сальниках не обнаружены течи и отпотевания.

Мазутопроводы испытывают гидравлическим давлением в 5 кгс/см кв. Система считается выдержавшей испытание, если падение давления не превышает 0,2 кгс/см кв в течение 5 мин.

В котельных, работающих на газообразном топливе, испытание котельных газопроводов низкого давления производят на прочность - давлением в 1 кгс/см кв по ртутному манометру, на плотность - давлением в 1000 мм вод. ст. Продолжительность испытания на плотность 1 час, падение давления не должно превышать 60 мм.

Котельные газопроводы среднего давления (до 1 кгс/см кв) испытывают: на прочность - давлением в 2 кгс/см кв, на плотность - давлением в 1 кгс/см кв. Падение давления за 1 час не должно превышать 1,5%.

Продолжительность испытания на плотность должна быть не менее 12 час. Норма испытания на плотность для газопроводов среднего давления (1-3 кгс/см кв) должна составлять 3 кгс/см кв, а для газопроводов высокого давления - 1,25р раб но не более 6 кгс/см кв.

Арматура газопровода должна быть испытана на заготовительном предприятии в зависимости от давления, на которое она предназначена. Задвижки для котельных газопроводов низкого давления следует испытывать: на прочность - водой или воздухом с давлением в 1 кгс/см кв и на плотность - керосином, причем затвор с противоположной стороны покрывается меловой обмазкой. В течение 10 мин не должно быть обнаружено пропусков керосина.

Запорная арматура, устанавливаемая на газопроводах среднего и высокого давления, испытывается на прочность водой, на плотность воздухом. Испытание на прочность осуществляется 1,5-кратным рабочим давлением, но не менее 3 кгс/см кв, при этом в течение 3 мин падение давления не допускается. Испытание на плотность производится: для задвижек и вентилей - давлением, равным максимальному рабочему, установленному проектом, а для кранов - давлением, равным 1,25 рабочего, но не менее 1 кгс/см кв.

При монтаже газовоздухопроводов рекомендуется их элементы предварительно собрать в максимально укрупненные узлы с тем, чтобы облегчить работу монтажников по подгонке и соединению крупноразмерных элементов по высоте.

Тепловой изоляции подлежат открытые поверхности барабанов, коллекторов и др. В качестве покровного слоя тепловой изоляции трубопроводов целесообразно использовать, металлические кожухи из тонколистовой стали (оцинкованной), или другого тонколистового металла, что улучшает качество изоляционных работ.